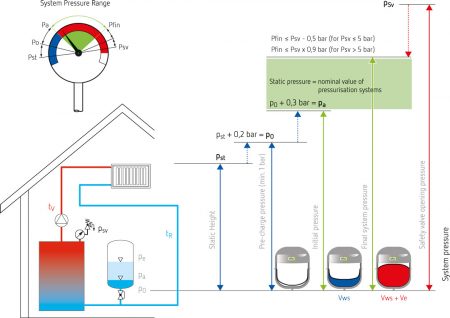

Todos os sistemas hidrônicos de climatização e refrigeração devem ser concebidos para manter a pressão de funcionamento do sistema dentro de uma escala que garanta a segurança e o funcionamento eficiente do sistema.

Para sistemas de baixa pressão, isto pode ser obtido através da utilização de uma caixa d´água instalado a altura suficiente de modo a manter a pressão por gravidade (sistemas abertos), ou com um vaso de expansão selado no qual um volume de gás pressurizado é separado da água primária por um diafragma/membrana (sistemas selados). Em ambos os casos, o sistema deve ser capaz de lidar com a expansão ou contração da água primária quando o sistema aquece (nos sistemas de aquecimento), ou resfria (nos sistemas de resfriamento), a partir da temperatura ambiente para a sua temperatura de projeto.

Quando a água do sistema se expande, entra no vaso de diafragma, comprimindo o gás. O recipiente deve ter volume suficiente para acomodar o incremento do volume da água do sistema sem um aumento excessivo de pressão. O vaso de expansão deve ser criteriosamente selecionado e conectado ao circuito de retorno imediatamente antes da entrada da bomba. O mesmo princípio é aplicável nos sistemas de arrefecimento, mas em sentido contrário.

O correto dimensionamento dos vasos de expansão deve ser realizado levando em consideração a pressão do sistema e o dimensionamento da válvula de segurança, entre outros. Os sistemas fechados têm a vantagem considerável de eliminar a necessidade de uma caixa d´água de alimentação e expansão/contração, colocada a um nível elevado, e também as tubulações relacionadas. No projeto, isso significa a eliminação de tubulações e caixa d´água no espaço do telhado, reduzindo o risco dos danos inerentes. Os sistemas fechados também permitem eliminar a corrosão, uma vez que é eliminada a introdução de ar no sistema em funcionamento normal.

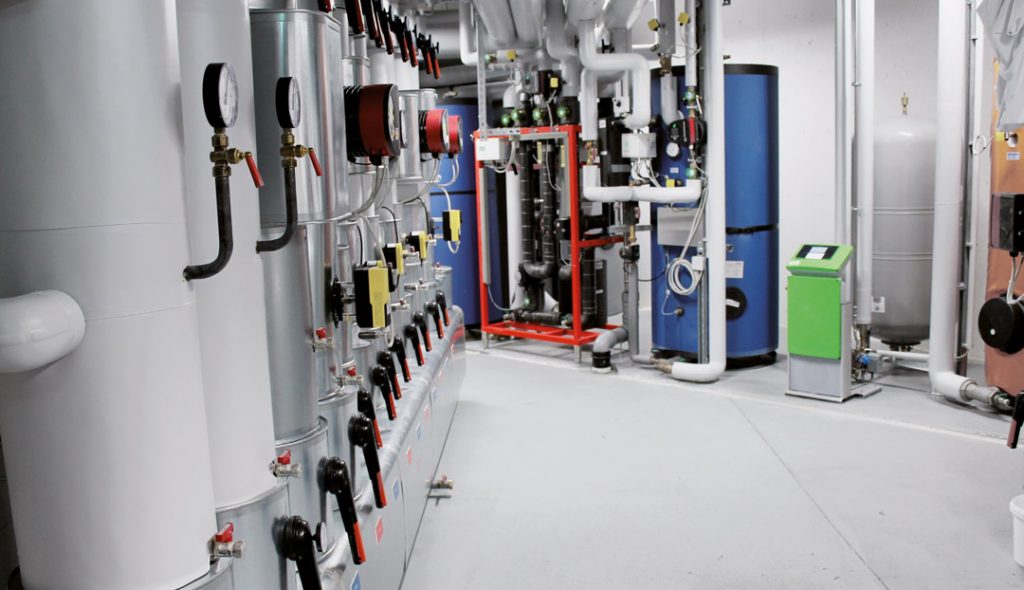

Figura 1: Esquema de sistema pressurizado fechado

A manutenção de pressão nos sistemas de climatização permite limitar as variações de pressão no sistema, prevenir a formação de vácuo, reduzir o risco de cavitação das bombas, compensar a perda da água (ou da água com glicol), proteger contra a reposição descontrolada da água de compensação e permitir acomodar a contração e expansão de água do sistema.

A qualidade da água pode ser problemática

A qualidade da água nos sistemas de climatização e refrigeração de médios e grandes portes é um tema que tem ganhado importância crescente nos últimos tempos. Os problemas mais evidentes surgem, principalmente, nos elevados níveis de corrosão e nas incrustações e calcário originado nas caldeiras, chillers, bombas, tubulações e acessórios de conexão, assim como outros componentes metálicos que constituem o sistema, incluindo um conjunto crescente de dispositivos de controle e proteção, cada vez mais importantes na gestão dos sistemas térmicos de água. Um sistema de manutenção de pressão de sistemas fechados, combinado com a gestão adequada de água de reposição, é a melhor garantia para o funcionamento confiável de uma instalação.

Na Alemanha, por exemplo, verificou-se uma grande evolução na tecnologia da climatização, e também por isso, é aí que este setor se confronta com essas experiências e dificuldades há mais tempo. O Instituto VDI (Associação dos Engenheiros Alemães) emitiu a Diretiva 2035, que descreve soluções para os problemas, e a norma que rege as recomendações no país é a Diretriz Alemã VDI 2035.

Os circuitos fechados podem ser eficientes

Em uma análise inicial pode afirmar-se que uma instalação bem executada com um sistema de água fechado (ou selado, como é correntemente referido nos países anglo-saxônicos) evita, por si só, imensas complicações.

A Diretriz VDI 2035 explica claramente que desde que a instalação seja executada corretamente, e não se efetue qualquer tratamento específico da água, não se deverá constatar corrosão excessiva, desde que não haja introdução de oxigênio. Na prática é evidente que o teor de oxigênio, da condutividade (salinidade) e do pH (dureza) da água de enchimento estabilizam de forma relativamente rápida, nos primeiros meses de funcionamento da instalação, tornando-se aconselhável verificar a qualidade da água de preferência dois ou três meses após o startup e, ou no mais tardar, durante a manutenção anual.

Figura 2: Exemplo de calcificação em caldeira

Não muito tempo depois os sistemas se confrontarão com o problema da formação do calcário. Será fundamental observar a evolução dos seus efeitos, em primeiro lugar nos pontos mais quentes ou, na prática, no corpo da caldeira/aquecedor. Obviamente que a formação do calcário conduz à diminuição da transferência de calor e, consequentemente, à perda de eficiência. Ao agravar a situação temos, em modernas caldeiras, passagens de pequenas dimensões, que as tornam ainda mais susceptíveis aos fenômenos de entupimento.

Os projetistas, assim como os técnicos, têm conhecimento que, nas médias e grandes instalações de aquecimento os fenômenos acima descritos exigem precaução redobrada. No primeiro enchimento de água no sistema, dependendo da sua dureza, pode ser aconselhável a descalcificação desta, o mesmo serve para água de reposição, que necessitará de equipamentos para descalcificação contínua. Deste modo, é evitada a acumulação de calcário nas superfícies das caldeiras, introduzindo a máxima segurança operacional e mantendo o pH do sistema estável.

Manter a pressão no sistema como solução contra a corrosão

A melhor maneira de evitar a introdução de oxigênio é garantir a manutenção adequada da pressão no sistema. Os vasos de expansão estáticos devem ser dimensionados adequadamente, assim como a pressão inicial corretamente calculada, para que todos os pontos do circuito da instalação se encontrem em sobrepressão, e nunca em depressão, eliminando deste modo o risco de entrada do oxigênio. Neste contexto, sugere-se sempre um pequeno sobredimensionamento dos vasos de expansão. Se há vazamentos de água e a consequente redução da pressão não controlada, o que infelizmente ocorre em grande parte dos sistemas, o sobredimensionamento do vaso é justificado, e pode garantir a pressão adequada do sistema por um período mais longo de tempo.

Figura 3: Incrustação de oxidação em tubulação

Para instalações de maiores dimensões são recomendados sistemas dinâmicos, que permitam assegurar a pressão controlada por compressor ou por bomba. Entende-se sistemas de pressurização dinâmica sistemas que analisam continuamente a pressão do circuito e fazem as correções sempre que necessário, conferindo pressão à água ou aliviando a mesma para manter equilíbrio contínuo de operação.

Conclusões

Face ao exposto, as opções técnicas disponíveis no mercado permitem uma escolha muito ampla de soluções para o tema de pressurização e desenvolvimento de um genuíno circuito fechado. O investimento envolvido nestes equipamentos para obter a adequada pressurização, desgaseificação e água de reposição automatizada, é pouco relevante se comparado com o investimento total do sistema. De forma semelhante, também este investimento deve ser comparado com os custos de manutenção necessários para minimizar os inconvenientes causados pela ausência da pressurização e da desgaseificação, incluindo a eventual substituição prematura de equipamentos principais.

Não é exagero referir as vantagens da pressurização dos sistemas fechados de climatização e refrigeração, mas é importante enfatizar os seguintes pontos:

– Flexibilidade do sistema, devido às alternativas na localização dos equipamentos;

– Economia de custos, devido ao tempo de instalação consideravelmente reduzido;

– Sem caixa d´água de alimentação e expansão, evitando problemas de bombeamento e outros;

– Vida mais longa, devido à eliminação dos problemas de corrosão;

– Redução de ruído (devido à maior pressão do sistema o ruído é significativamente reduzido ou eliminado);

– Baixo custo de manutenção, uma vez que todo o equipamento é praticamente livre de manutenção, exceto as verificações operacionais periódicas.

Embora em alguns casos se torne difícil justificar o investimento nesses equipamentos, particularmente em novos projetos, pela dificuldade em quantificar os custos evitáveis inerentes às perdas de eficiência dos geradores térmicos por formação de calcário (no caso das caldeiras), tal como, da corrosão de tubulações, acessórios e equipamentos auxiliares, e dos consequentes custos de operação e manutenção mais frequente, recomenda-se, sobretudo, a análise de custo do ciclo de vida (ACCV). Esta análise permite projetar a sustentabilidade do investimento e integrar todos os custos envolvidos, com particular importância o consumo energético, a manutenção, as paradas e a substituição dos componentes deteriorados.

Artigo elaborado pela área técnica da Reflex Winkelmann GmbH