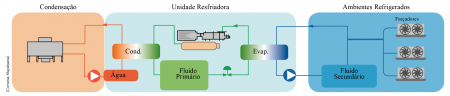

São denominados sistemas de refrigeração indiretos aqueles que utilizam outro fluido para o resfriamento do produto ou local desejado. Assim, existe uma casa de máquinas onde o sistema principal está instalado e este é o responsável pelo resfriamento do outro fluido, que pode ser soluções com glicol, CO2 ou mesmo água, nos casos de temperaturas acima de 0°C.

Em outras palavras, como explica Paulo Cezar Faller, diretor comercial da Allenge, “como sistema indireto entende-se fundamentalmente a utilização de um fluido intermediário, denominado secundário, como transportador de carga térmica desde a fonte geradora até os equipamentos responsáveis pela rejeição desta carga ao meio ambiente (compressor, condensador, separador, resfriador etc.). Assim sendo, o fluido frigorígeno circula em ambiente restrito, afastado dos consumidores, tendo como consequência imediata um volume muito pequeno necessário à realização do ciclo térmico, como também o baixo dano que possivelmente seria causado em caso de vazamento, principalmente quando esse fluido é amônia (ODP = 0, GWP = 0). No caso dos hidrofluorcarbonetos também existe risco, porém em menor intensidade.

“Em instalações industriais a principal motivação para opção por um sistema indireto é a diminuição da carga de refrigerante primário, principalmente a amônia, evitando assim vazamentos em áreas de produção, muitas vezes de grandes proporções e com sérias consequências. Mas o sistema indireto também oferece outras vantagens, como a diminuição do consumo de energia, simplicidade da instalação, facilidade de manutenção, sendo que em algumas aplicações o custo de implantação também é menor. Por tudo isso em aplicações onde normalmente se utiliza refrigerantes sintéticos o sistema indireto também aparece com mais frequência entre as opções dos investidores”, complementa Carlos Süffert, diretor da SPM Engenharia.

Silvio Guglielmoni, diretor comercial da Mayekawa, explica que os sistemas indiretos podem usar fluidos sintéticos ou naturais, como a amônia (NH3) e o propano (R290) que são os refrigerantes que a empresa adota em seus projetos. “Esse sistema primário de refrigeração é responsável para resfriar um fluido secundário que pode ser água glicolada, água-álcool ou CO2, que a Mayekawa adota por ser um fluido natural de baixo custo e com uma baixa viscosidade dinâmica. Esse fluido secundário é bombeado para os processos de resfriamento como câmaras frigoríficas, balcões frigoríficos e freezers”.

- Paulo Cezar Faller

- Marcelo Cola

- Katuaki Hayashida

Como qualquer sistema, o de resfriamento indireto traz consequências. “Com a utilização do sistema indireto, haverá a necessidade de bombeamento desse fluido. Quanto menos a temperatura de trabalho, maior será a perda de carga, devido aos efeitos viscosos. Entretanto, tanto o aspecto segurança, quanto a redução da carga de fluido refrigerante, devem ser levados em consideração. No caso de um vazamento, a carga de fluido num sistema de expansão direta é muito maior que num sistema indireto, também contribuindo para o custo de manutenção do sistema quanto à reposição da carga”, alerta o Prof. Dr. Enio Pedone Bandarra Filho, do Laboratório de Energia, Sistemas Térmicos e Nanotecnologia da Faculdade de Engenharia Mecânica da Universidade Federal de Uberlândia, MG.

Por outro lado, Süffert explica que a perda de carga ou diferença de pressão é inerente a qualquer sistema de transporte de fluidos e precisa ser adequadamente manejado. “Em instalações diretas não é difícil encontrar diferenças de pressão entre a evaporação na câmara e a sucção do compressor de até 5°C, ou até maiores. Isso representa uma queda de potência frigorífica e consequente eficiência energética considerável, por isso a engenharia de projeto sempre procura diminuir ao mínimo possível a distância entre a central frigorífica e os pontos consumidores, para que as diferenças de pressão sejam as menores possíveis”.

O diretor da SPM recomenda, para minimizar as diferenças de pressão, ter este enfoque desde o início do projeto, analisando o layout, o posicionamento da central frigorífica em relação as áreas de produção, estocagem e túneis de congelamento. Depois uma análise criteriosa da tecnologia a ser empregada, verificar a possibilidade de maior investimento em equipamentos para permitir ganhos de performance e, finalmente, um projeto de engenharia criterioso.

“O problema é quando se tenta minimizar as perdas ou implementar eficiência apenas na última etapa; quando desconsideramos as etapas de planejamento do investimento as possibilidades de performance elevada ficam bastante reduzidas”, enfatiza.

- Sílvio Guglielmoni

- Carlos Guilherme Suffert

Katuaki Hayashida Júnior, engenheiro de vendas da Danfoss, recomenda minimizar a perda de carga em um sistema indireto considerando válvulas dinâmicas “que garantem a vazão com a menor perda de carga possível. Com as válvulas de balanceamento e controle independente de pressão podemos garantir uma perda de carga inferior ao sistema tradicional (válvulas de balanceamento manual e válvula de controle)”.

Seleção dos fluidos

São várias as opções de fluidos refrigerantes a serem utilizados no primário. O professor Bandarra Filho destaca a amônia, “termodinamicamente falando é o fluido com maior variação de entalpia na evaporação, em outras palavras, possui maior capacidade de troca de calor, além de ser um fluido natural e ambientalmente amigável. No entanto, deve ser levado em consideração os aspectos de toxicidade. Outros fluidos, como os halogenados, também podem ser utilizados, entretanto colaboram em demasia com o aquecimento global. Há a possibilidade de utilização do propano, R290, com excelentes características termodinâmicas, porém é altamente inflamável e cuidados adicionais devem ser levados em consideração”.

Para Süffert a escolha depende do tipo de aplicação e de instalação. “Com o desenvolvimento da tecnologia atual não é possível pensar em uma solução universal. É preciso analisar o tipo da instalação, os regimes de operação, a capacidade requerida, a variação da demanda frigorífica, os requerimentos de segurança, diretrizes do empreendimento etc. Não podemos recair no erro de uma grande companhia que adotou solução de plug-in para CD de grandes proporções. Um ano depois da instalação, os equipamentos estavam sendo substituídos por causa do aumento no consumo de energia. A diversidade das soluções disponíveis no mercado atualmente exige dos profissionais de engenharia a correta utilização de cada uma delas. Não é possível universalizar um tipo de solução. Mas claro que as características termodinâmicas da amônia são superiores aos demais refrigerantes na maioria das aplicações”.

Marcelo Cola, consultor técnico da Danfoss, considera que, além da própria água utilizada em sistemas de resfriamento com temperatura positiva, os fluidos secundários a base de solução alcoólica mais adequados são o propileno glicol (que necessita da adição de aditivos para evitar corrosões), o etanol e o etileno glicol, que também são recomendados em algumas aplicações. “Contudo, o etanol e o etileno glicol possuem algumas particularidades relacionadas respectivamente ao ponto de flamabilidade e à permissão para uso em indústria de alimentos. O CO2 aparece como uma grande opção como fluido secundário em sistemas de resfriamento para baixas temperaturas. A combinação mais vantajosa na refrigeração industrial, visando a eficiência energética, seria a amônia como fluido primário e o CO2 como fluido secundário”, completa Cola.

Para a Mayekawa os fluídos primários mais adequados são a amônia (NH3) e o Propano (R290) “por serem refrigerantes naturais e com coeficiente de performance (COP) alto”, afirma Guglielmoni. Já no caso da utilização como fluido secundário, a empresa elege o CO2 devido a algumas características: segurança, com menor impacto em vazamento, menor impacto ambiental, custo de instalação mais baixo do sistema, forçadores com redução de tamanho e peso, tubulação com redução de diâmetro, sistema secundário isento de óleo e de ar, e pressão similar ao sistema NH3 convencional. “A melhor combinação de fluidos é utilizar a amônia (NH3) como fluido primário e o CO2 bombeado como fluido secundário pelas seguintes razões”, conclui o diretor da Mayekawa.

Esquema de Funcionamento de um sistema indireto

Bandarra Filho acrescenta que, “sob o ponto de vista termodinâmico o par amônia no sistema principal, e CO2 no sistema secundário, promoverá excelentes desempenhos em termos de transferência de calor e menor perda de carga”.

“Atualmente é muito comum o uso de soluções aquosas como fluido secundário. Entre estas, o etanol em baixas concentrações se mostra o mais econômico, podendo também utilizar-se etileno glicol e propileno glicol. Estas soluções possuem um ponto de congelamento proporcional a sua concentração e se aplicam a quaisquer níveis de temperatura desejável, levando-se em conta, como limitante, o seu ponto de fulgor. Quando há necessidade de temperaturas muito baixas (-20°C,-30°C) no fluido secundário é possível utilizar-se soluções a base de potássio. Para fluido frigorígeno a melhor opção é amônia, devido à grande energia absorvida e cedida na troca de fase (responsáveis pela transferência de calor no processo) o que confere à instalação um COP (coeficiente de performance) superior àquele obtido por qualquer outro fluido, chegando a valores da ordem de 4,85 ( evp -3°C/cond 35°C) o que corresponde a 0,971 bHP/TR”, defende Faller.

Entretanto, o diretor da Allenge alerta para que a circulação do fluido intermediário seja feita em baixa velocidade (1,5 m/s) em tubulações até 4”, podendo chegar até 2,8 m/s para diâmetros maiores, o que configura um baixo custo operacional de bombeamento. “O uso de inversores de frequência (respeitadas as alturas estáticas) racionaliza o consumo de energia durante o processo de circulação dos fluidos, nos circuitos primário e secundário em função da demanda térmica dos consumidores. Além disso, tubulações, válvulas, acessórios, etc. são empregadas as mais standard possíveis, disponíveis no comércio. Não há necessidade de uso de inox, a não ser por exigência do cliente”, conclui.

Termoacumulação e trocadores de calor

Paulo Cezar Faller alerta, ainda, para o fato de que os resfriadores de líquidos (chillers) comuns, produzidos em série, não possuírem volante térmico em função das pequenas dimensões do evaporador, “normalmente selecionados para a carga térmica máxima necessária ao consumo”. Como boa prática, ele acredita ser imprescindível agregar a uma instalação desse tipo um tanque de termoacumulação, “que permite ao sistema operar com capacidade instalada menor do que a requerida (menor potência elétrica) quando em carga térmica máxima, pois, a termoacumulação compensa esta diferença, de forma econômica e prática, podendo até ser utilizada em horários de ponta de energia elétrica, sob certas circunstâncias a serem analisadas previamente quanto a demanda desse intervalo”.

“A utilização de trocadores de calor tipo placas, como condensadores e evaporadores (resfriadores de solução), é a mais eficiente em função do elevado coeficiente global de troca térmica destes (2.500 W/m²), se comparados a casco e tubos (800 W/m²), além do espaço ocupado (dimensão do equipamento) ser muito favorável ao trocador de placas. O uso crescente de instalações com tais características comprovam sua alta eficiência, segurança, modulação e longevidade operacional”, conclui Faller.

Ronaldo Almeida – ronaldo@nteditorial.com.br