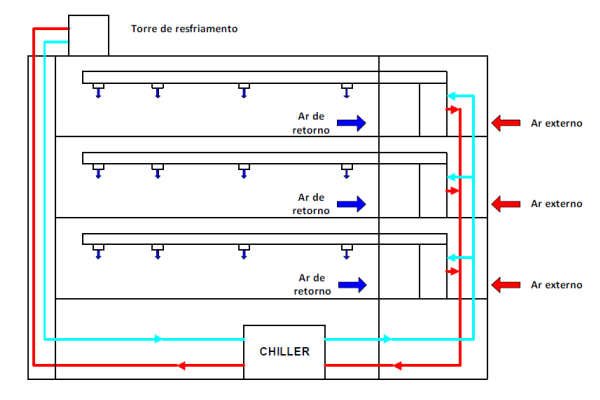

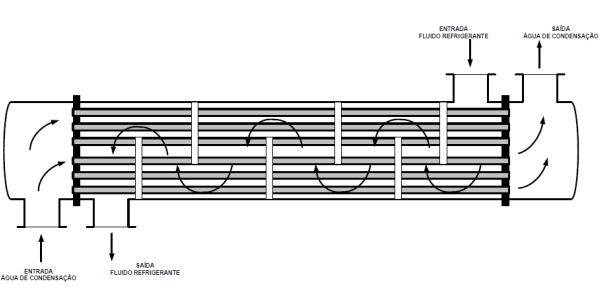

Em edificações comerciais climatizadas, uma boa parte dos sistemas são do tipo central de água gelada com condensação a água (Figura 1). Neste sistema, o circuito de água de condensação combina a operação de dois componentes muito importantes para o bom desempenho: o resfriador (chiller) e a torre de resfriamento, sendo que o primeiro pode ser considerado o componente que mais consome energia no sistema. Usualmente, o chiller é constituído por trocadores tipo carcaça e tubo (Figura 2) onde a água de condensação passa pelos tubos e o fluido refrigerante pela carcaça. A água de condensação deve ser reposta continuamente devido ao processo de evaporação e de arrasto de partículas que ocorre na torre de resfriamento (make-up), que é considerado um sistema semiaberto com recirculação. Nesses sistemas, todo calor absorvido pela água é dissipado na forma de calor latente (75% a 90%) e calor sensível nas torres de resfriamento. O arraste das partículas de água promovido pelo fluxo de vapor e de ar, se dá sob a forma de respingos e corresponde a 0,01% a 0,3% da vazão de recirculação nas torres de tiragem mecânica (Mancuso, 2001). Além disso, as perdas por evaporação nas torres de resfriamento dependem do diferencial de temperatura entre o ar e a água; umidade relativa do ar externo e grau de aproximação entre a temperatura da água e a temperatura de bulbo úmido do ar externo. A reposição de água é realizada pelo sistema de abastecimento público ou por reuso de água, o que permite a entrada de sais dissolvidos que podem causar o fenômeno de incrustação.

Figura 1. Esquema simplificado de central de água gelada.

Figura 2. Esquema simplificado de condensador a água carcaça e tubo (Fonte: adaptado de Dinçer (2003)).

Os principais efeitos associados à incrustação em trocadores de calor são a redução da transferência de calor e o aumento da perda de pressão no escoamento do fluido no processo.

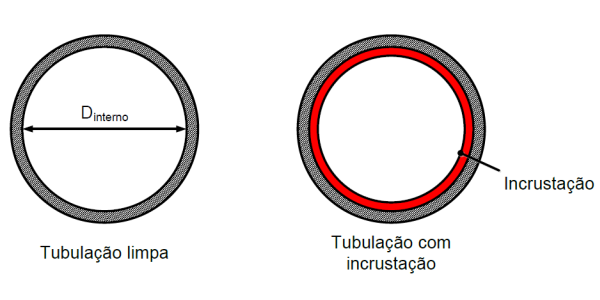

A redução da transferência de calor promovida pela incrustação ocorre devido ao aumento da resistência térmica do trocador causado pela incrustação e pela redução da área de transferência de calor. Observando a Figura 3, podemos representar a incrustação como uma camada de espessura uniforme (ei) e que tem propriedades uniformes, em particular, a sua condutividade térmica (ki).

Figura 3. Ilustração de uma tubulação limpa e com incrustação.

Devido às alterações no desempenho do resfriador, os parâmetros de operação do sistema de climatização são alterados sendo que as temperaturas de saída da água gelada do resfriador e de saída de água de condensação são os mais afetados. No caso da temperatura da água gelada, haverá um impacto na capacidade de resfriamento dos fan-coils, fazendo com que não se consiga obter o resfriamento adequado dos ambientes climatizados, reduzindo as horas de operação em condição de conforto térmico. Já no caso da temperatura de saída da água de condensação, ocorre mudanças na chamada aproximação (approach) da torre de resfriamento definido como a diferença de temperatura de saída do condensador e a temperatura de bulbo úmido do ambiente externo.

- Estudo de caso

Para ilustrar as colocações anteriores e quantificar o impacto da incrustação em edificações comerciais climatizadas, será utilizado o modelo de um edifício comercial típico localizado na cidade de São Paulo com 1050 m2 (planta típica com 30 m de largura por 35 m de comprimento) e 20 andares. O modelo foi construído utilizando as seguintes ferramentas de simulação: Energy Plus versão 9.0 (DOE, 2020), Sketchup 2.7 (Trimble, 2018) e o plugin Open Studio 3.0 (NREL, 2018), que são ferramentas utilizadas na simulação de desempeno de edificações climatizadas usadas em processos de certificação de edifícios sustentáveis como LEED, AQUA e Procel Edifica. Os materiais das envoltórias e os níveis de demanda de iluminação e equipamentos foram definidos com base na norma 90.1 bem como o tipo de sistema e sua eficiência (ASHRAE, 2019).

Para este caso, foi avaliado um resfriador de água com condensação a água e capacidade de 278 TR com COP nominal de 5,18 (IPLV de 6,07) com vazão máxima de água de condensação de 177,2 m3/h. O condensador é do tipo casco e tubo, sendo que o feixe tubular é formado por 126 tubos de 22 mm de diâmetro interno nominal.

No modelo proposto, será verificado o impacto da incrustação cujo elemento principal é o carbonato de cálcio (condutividade térmica: 2,941 W/m.K (Kakaç, 1991)). Serão analisados dois cenários: sem incrustação (limpo) e com uma camada de incrustação de 1,00 mm (sujo). Para o cenário sujo, será calculada a redução da capacidade do resfriador e o aumento da perda de pressão no condensador, bem como o approach na torre de resfriamento e o nível médio de conforto térmico nos ambientes climatizados. O impacto destas variações será verificado por meio das simulações feitas com a ferramenta Energy Plus. Para avaliação dos valores de coeficiente global de transferência foram utilizados os valores típicos apresentados por manual elaborado pelo Ministério do Meio Ambiente (MMA, 2017). Deve-se ressaltar que a norma AHRI 551/591 (AHRI, 2015) sugere que a resistência térmica de incrustação nos condensadores e evaporadores de resfriadores deve ser limitada ao valor de 0,18 m2.k/kW, que corresponde para o carbonato de cálcio, a uma espessura de incrustação de 0,53 mm. No estudo de caso aqui apresentado, o valor de 1 mm de camada de incrustação adotado corresponde a um nível de incrustação 89% maior do valor máximo recomendado por norma.

- Modelagem

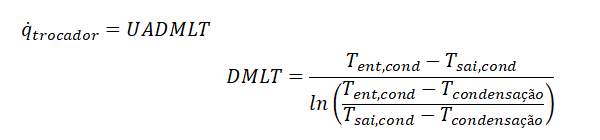

Para a modelagem do efeito da incrustação na parede dos tubos do condensador e o impacto no desempeno energético do sistema de climatização e da edificação foram utilizadas a seguintes equações:

Onde:

- Q trocador = troca de calor total ocorrida no processo [W];

- U = coeficiente global de troca de calor [W/m2.K];

- A = área total de transferência de calor [m2];

- DMLT = diferença média logarítmica de temperatura [K].

- Tent,cond=temperatura da água de condensação na entrada do condensador [K];

- Tsai,cond=temperatura da água de condensação na saída do condensador [K];

- Tcondensação=temperatura de condensação do fluido refrigerante no condensador [K];

Onde:

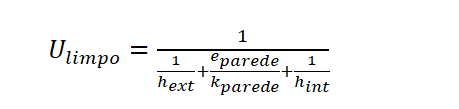

Onde:

- Ulimpo = coeficiente global de transferência de calor sem incrustação[W/m2.K];

- hext= coeficiente de convecção de calor externo a tubulação [W/m2.K]

- hint= coeficiente de convecção de calor interno a tubulação [W/m2.K]

- eparede= espessura da parede da tubulação [m];

- kparede= condutividade térmica do material da parede da tubulação [W/m.K];

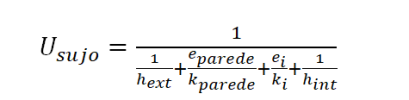

Onde:

Onde:

- ei = espessura da camada de incrustação [m];

- ki = condutividade térmica da camada de incrustação [W/m.K]

Dessa forma, o valor de Usujo será sempre menor que o valor do Ulimpo, reduzindo assim a capacidade de troca de calor do evaporador ou do condensador.

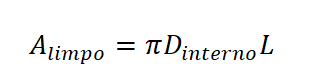

Analisando a área de troca de calor sem incrustação, temos;

Onde:

- Alimpo= área interna de troca de calor sem incrustação [m2];

- Dinterno = diâmetro interno da tubulação [m];

- L = comprimento da tubulação [m].

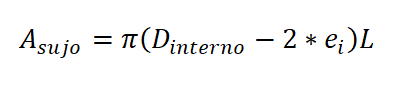

Já a área de troca de calor com incrustação é dada por:

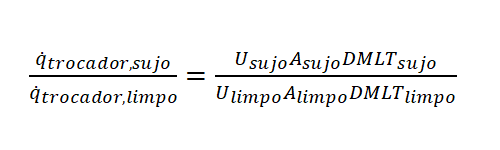

Dessa forma, Asujo é menor que Alimpo, promovendo uma redução adicional na capacidade de transferência do trocador de calor. Assim sendo, dividindo a capacidade de troca de calor com e sem incrustação (limpo), temos:

Com base nas análises anteriores, pode-se inferir que a razão descrita pela Equação 6 será sempre menor que 1 e será tanto menor quanto maior for a espessura da incrustação.

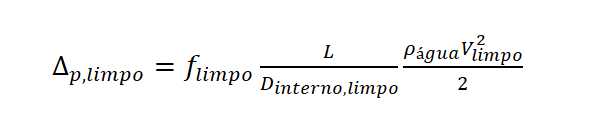

O aumento da perda de pressão está associado à redução da área de seção transversal combinado com o aumento da rugosidade das paredes promovida pela incrustação. Para avaliar este efeito, deve-se analisar a equação que define a perda de pressão em escoamentos internos dada por:

Onde:

Onde:

- Δ p,limpo = perda de pressão devido ao atrito das paredes [Pa];

- flimpo = fator de atrito devido a rugosidade das paredes na tubulação limpa [-];

- L =comprimento da tubulação [m];

- D interno,limpo = diâmetro interno da tubulação limpa [m];

- Ρ água= massa específica da água [kg/m3];

- V limpo= velocidade da água na tubulação limpa [m/s];

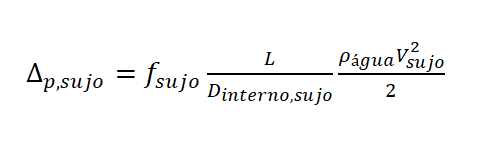

Podemos escrever equação semelhante a Equação 7 para a situação de tubulação com incrustação, a saber:

Onde:

Onde:

- Δ p,sujo = perda de pressão devido ao atrito das paredes com incrustação [Pa];

- fsujo = fator de atrito devido a rugosidade das paredes na tubulação com incrustação [-];

- L =comprimento da tubulação [m];

- D interno,sujo= diâmetro interno da tubulação com incrustação [m];

- Págua= massa específica da água [kg/m3];

- V sujo = velocidade da água na tubulação com incrustação [m/s];

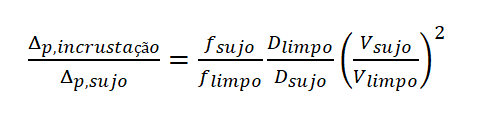

Dividindo a Equação 8 e pela Equação 7, pode-se verificar a relação da perda de pressão na situação limpa e com incrustação, a saber:

Analisando a Equação 9, pode-se inferir que haverá um aumento da perda de pressão na situação com incrustação pois haverá um aumento do atrito e da velocidade do escoamento (devido a redução da seção transversal) e a redução do diâmetro da tubulação.

Analisando a Equação 9, pode-se inferir que haverá um aumento da perda de pressão na situação com incrustação pois haverá um aumento do atrito e da velocidade do escoamento (devido a redução da seção transversal) e a redução do diâmetro da tubulação.

- Resultados e análises

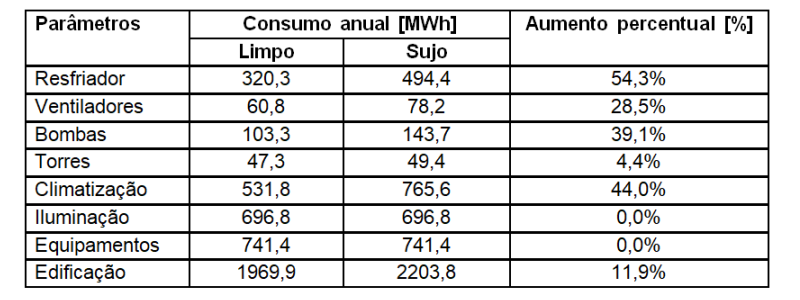

Utilizando a ferramenta Energy Plus, foram avaliados diversos parâmetros que são apresentados na Tabela 1 nos dois cenários (limpo e sujo) em que o aumento percentual é calculado com base no cenário limpo.

Tabela 1. Comparação de parâmetros nos cenários limpo e sujo.

No caso dos sistemas de iluminação e equipamentos não há alteração no consumo, pois eles são sistemas independentes do impacto da incrustação. Já no caso da climatização, temos um aumento significativo do consumo no cenário sujo (54,3%) em função da combinação da redução da capacidade de transferência de calor no resfriador bem como da redução da área de transferência de calor causada pela incrustação. No caso das bombas, o aumento do consumo observado (39,1%) ocorre devido a redução da área transversal da seção dos tubos do trocador de calor e pelo aumento do fator de atrito que a camada de incrustação promove. Para as torres, o aumento de consumo está associado a redução do approach (em média 1,3°C), exigindo um aumento da vazão da água na torre para compensar a redução de capacidade de troca do condensador do resfriador. No caso dos ventiladores dos fan-coils, o aumento de consumo observado (28,5%) se deve em função da redução de capacidade de resfriamento que ocasiona aumentos da temperatura da água gelada, exigindo que ocorra um aumento da vazão do ar nos ambientes climatizados para tentar manter a temperatura dos ambientes climatizados. Porém estes equipamentos têm limitações de capacidade o que impacta em redução de condições de conforto térmico. No cenário sujo, verificou-se uma redução nos níveis de conforto térmico. Isto pode ser verificado pois calculou-se o nível de porcentagem de pessoas insatisfeitas nos ambientes climatizados (em inglês PPD) nos dois cenários e avaliou-se uma redução de 7,2% nos valores médios do PPD ao longo de um ano típico de operação.

A combinação destes efeitos resulta em um aumento de consumo anual do sistema de climatização e da edificação de 44,0% e 11,9%, respectivamente, bem como um aumento do custo anual de operação de R$ 67.000,00.

- Ações para mitigação da incrustação

Ações que promovam a redução do impacto da incrustação devem fazer parte das atividades da equipe de gestão de operação e manutenção de uma central de água gelada.

Nesse sentido, uma avaliação da qualidade da água de reposição (proveniente do abastecimento público ou de reuso) deve ser feita de forma a verificar quais são os níveis de sais dissolvidos e outros elementos que estejam presentes e que podem prejudicar a operação dos equipamentos.

Rozental (1999) ressalta que na implementação de tratamento químico à base de inibidores de corrosão, o ciclo de concentração é um parâmetro de extrema relevância, sendo que seu valor deve ser constantemente acompanhado e rigorosamente mantido dentro dos padrões pré-determinados antes da implantação do tratamento. Este controle usualmente refere-se à concentração de determinado sal ou íon solúvel típico. Cabe esclarecer que o ciclo de concentração que Rozental se refere é definido como a relação entre a concentração de sólidos existentes na água que circula na torre e a concentração de sólidos da água de reposição. Dessa forma, a qualidade da água em sistemas de condensação necessita ser sempre acompanhada e seus valores determinados para que ela seja classificada adequadamente e, com isso, a seleção do tratamento de água a ser implantado seja o mais correto para as condições locais. Para condensadores carcaça e tubo também pode ser utilizada a limpeza mecânica por varetamento.

Alberto Hernandez Neto, professor doutor da POLI-USP

Charles Domingues, consultor e diretor da CDomingues e presidente do Departamento Nacional de Tratamento de Águas (DNTA) da Abrava

Referências

AHRI. 2015. AHRI Standard 551/591 (SI). Standard for Performance Rating of Water-chilling and Heat Pump Water-heating Packages Using the Vapor Compression Cycle, 127 páginas.

ASHRAE. 2019. Norma 90.1-2019: Energy Standard for Buildings Except Low-Rise Residential Buildings. ASHRAE, 428 páginas.

Dinçer, I. Refrigeration systems and applications. Editora John Wiley&Sons, 595 páginas, 2003.

DOE. Department of Energy. Energy Plus Engineering Reference, 1732 páginas, 2020.

Kakaç, s. Boilers, Evaporators & Condensers. Editora John Willey& Sons, ISBN: 0-471-62170-6, 851 páginas, 1991.

Mancuso, P. C. Reuso de água para torres de resfriamento. e-Coleções FSP/USP,2001. Disponível em: http://colecoes.sibi.usp.br/fsp/items/show/2389, acesso em 01/06/2021.

MMA (Ministério do Meio Ambiente). Manual sobre Sistemas de Água Gelada – Vol. I, 112 páginas, 2017.

NREL. National Renewable Energy Laboratory, 2018. Disponível: https://www.openstudio.net/, acesso em : 20/05/2021.

Rozental, L. Y. Avaliação de Tratamentos de Água de Sistemas de Refrigeração semi-abertos por Meio de Medidas Eletroquímicas. Dissertação de Mestrado, Programa de Pós-graduação de Engenharia da Universidade Federal do Rio de Janeiro, Rio de Janeiro, 1999.

Trimble.Software documentation, 2018. Disponível: https://www.sketchup.com/pt-BR, Acesso: 20/05/201.