A capacitação profissional é o elemento mais importante no processo de assimilação desses fluidos refrigerantes

O Protocolo de Montreal e a Emenda de Kigali, cada um a seu tempo, trouxeram grandes alterações nos projetos de sistemas de refrigeração no mercado brasileiro. Todos os setores da refrigeração, seja a residencial, comercial ou industrial, adaptaram-se, ou estão em fase de adaptação, às novas premissas que visam utilizar fluidos refrigerantes de baixo impacto ambiental que, além de ODP=0 (ozone depletion potential) e baixo GWP (global warning potential), também proporcionem boa eficiência energética, reduzindo o consumo de energia elétrica.

A refrigeração comercial, que na grande maioria dos casos demanda projetos customizados, é o setor que mais alternativas buscou para substituir os HCFCs (hidroclorofluorcarbonos) e HFCs (hidrofluorocarbonos).

Por mais de 40 anos, entre 1970 e 2010, o R-22, um HCFC, predominou nos projetos de refrigeração para expositores e câmaras frigoríficas em supermercados, para não dizer que foi o único. Preço acessível, excelente distribuição por todo o território nacional e características termodinâmicas muito favoráveis em relação às temperaturas e pressões de trabalho, além de boa eficiência energética, fizeram dele o preferido por todo este período. Esta padronização foi vantajosa por diversos aspectos, porém limitou o interesse de mecânicos, técnicos e engenheiros por outras tecnologias, resultando em uma classe de profissionais com conhecimento restrito àquilo com que trabalhavam.

A partir de 2010, diversos tipos de HFCs tornaram-se alternativas ao R-22. O R-404A e o R-134a foram as opções mais utilizadas, permanecendo até os dias de hoje, porém, outras opções também foram aplicadas e ainda se fazem presentes, como o R-507, o R-449A,o R-407F e o R-410A. Estas condições trouxeram um novo modus operandi para os equipamentos de refrigeração, pois as pressões de trabalho se alteraram, o tipo de óleo mudou e mais de um fluido refrigerante passou a ser utilizado na mesma casa de máquinas, um para média e outro para baixa temperatura, condições distintas àquelas com que os técnicos estavam acostumados quando da aplicação do R-22 e que abriram a visão de muitos para a necessidade de capacitação.

Em meio a este período de uso intenso dos HFCs, a Emenda de Kigali chegou trazendo novas demandas para os projetos de refrigeração, já que o alvo, agora, passaria a ser esta família de fluidos refrigerantes. Duas alternativas estavam na fila de espera, prontas para serem redescobertas pelo mercado, já que foram fluidos utilizados nos primórdios da refrigeração, nos fins do século XIX e início do século XX. R-290 e R-744, propano e dióxido de carbono, respectivamente, foram então resgatados e trazidos para o nosso dia a dia.

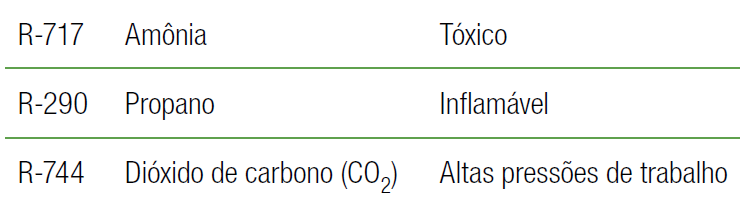

Junto com o R-717, amônia, o R-290 e o R-744 são considerados fluidos naturais e de baixo impacto ambiental, todos com ODP=0 e GWP igual ou inferior a 3, porém, cada qual com características muito particulares, motivo pelo qual foram substituídos pelos CFCs (clorofluorcarbono) por volta dos anos 30, em aplicações hoje classificadas como refrigeração residencial e comercial. A amônia manteve-se nas aplicações industriais, mesmo demandando cuidados:

O R-717, em função de suas características tóxicas, ficou relegado a um segundo plano quando da avaliação de quais seriam as alternativas para os HFCs na refrigeração comercial, principalmente porque os supermercados e similares estão sempre junto aos centros urbanos, em regiões muito povoadas, despertando receios em função dos riscos de vazamento, apesar de hoje existirem tecnologias de projetos low-charge (baixa carga de amônia) que poderiam minimizar, em muito, estes riscos.

Desta forma, R-290 e R-744 foram conduzidos para serem as alternativas naturais aos HCFCs e HFCs, primeiro na Europa e alguns países da Ásia e Oceania, na sequência, nas américas, inclusive o Brasil.

No lançamento e conscientização da ideia, estas alternativas foram denominadas como future proof (à prova de futuro), preparadas para atenderem novas legislações que possam vir no futuro, já que são caracterizados como fluidos naturais de baixíssimo impacto ambiental, e nada se prevê de regulações sobre eles, como aconteceu com todas as demais soluções antes tentadas com os halogenados.

Em meio a esta guinada tecnológica voltada para aplicação do propano e CO2, sugiram alternativas com a aplicação de fluidos refrigerantes da família HFO (hidrofluorolefina), porém, além de apresentarem alto custo de aquisição, baixa disponibilidade no mercado e classificação ASHRAE A2L (parcialmente inflamável), persiste a dúvida de seu impacto ambiental, apesar de possuírem ODP=0 e baixo GWP. Quais seriam os outros danos ambientais que tais substâncias podem causar? As respostas a esta questão ainda não estão claras, e são fundamentais para que estes fluidos possam fazer parte deste processo de transição, que está apenas começando. Todas as alternativas devem ser avaliadas, mas a clareza dos fatos deve ser exposta nos seus pormenores.

O CO2 foi o primeiro a ser reinserido no mercado, aplicado na refrigeração comercial. Uma das principais características operacionais do CO2, dentro de um circuito frigorífico, é o fato do ponto crítico deste fluido estar a uma temperatura muito baixa quando comparado a qualquer dos outros fluidos refrigerantes utilizados na refrigeração até então. O CO2, em um sistema de refrigeração tradicional e instalado no Brasil, atinge o ponto crítico facilmente em virtude das temperaturas do ar atmosférico. Esta condição fez com que os primeiros projetos de sistemas de refrigeração com este fluido fossem do tipo cascata, no qual um sistema de alta temperatura é o responsável por garantir uma baixa pressão de condensação, preservando, assim, a condição de permanecer sempre abaixo do ponto crítico e operar com pressões que permitam a aplicação de materiais de uso comum no mercado nacional (pressão máxima de projeto de 45 bar). Assim nasciam os sistemas em cascata com R-134a na alta e CO2 na baixa, e este último resfriando expositores e câmaras frigoríficas de congelados, por expansão direta.

Este tipo de sistema ficou conhecido com CO2 Subcrítico, porém, não tornava o projeto isento de halogenados, já que mantinha um HFC no lado de alta da cascata, bem como nos expositores e câmaras de resfriados, mas criou a possibilidade de eliminar o R-404A, tradicionalmente aplicado no sistema de congelados, um fluido com GWP bastante elevado.

Este foi o primeiro contato do mercado brasileiro com o CO2, oferecendo recursos e tempo para o aprendizado, antes da aplicação em sistemas isentos da cascata para controle da baixa pressão de condensação.

Neste interim, o propano surge como alternativa para aplicação em expositores incorporados (self), em sistema de refrigeração extremamente simples e com baixíssima carga de fluído refrigerante, respeitando a limitação de até 150 g por circuito frigorífico, o que permite sua aplicação em áreas de circulação comum, como o salão de vendas de um supermercado.

Passados alguns poucos anos, novos projetos foram desenvolvidos e o propano passa a ser solução também para aplicação em sistemas de refrigeração maiores, em condição remota aos expositores e câmaras frigoríficas, concentrado em equipamentos localizados em áreas técnicas especificamente projetadas para utilização de cargas muito superiores às 150 g, mas com toda segurança operacional que um HC (hidrocarbono) necessita, respeitando as regulamentações e normas específicas.

Em meio a esta transição, nascem os primeiros projetos brasileiros com CO2 sem o controle da condensação por outro fluido refrigerante, o que resulta na possibilidade de ultrapassar o ponto crítico quando a temperatura externa está mais elevada, condição que resultou no nome para este tipo de sistema, CO2 Transcrítico.

Sistemas de refrigeração de CO2 Transcrítico exigem condições específicas de projeto em função das altas pressões de trabalho (pressão máxima de projeto de 120 bar), e um sistema de automação avançado para tornar este sistema de refrigeração viável e energeticamente eficiente. Os resultados destas condições são o custo elevado de aquisição deste tipo de equipamento e a complexidade técnica para projeto, operação e manutenção.

Expositores self com propano, limitados à carga de 150 g por módulo, estão presentes em milhares de supermercados brasileiros, resultado do baixo custo de aquisição do produto.

Sistemas de CO2 Subcritico, tendo um HFC no lado de alta da cascata, está presente em algumas centenas de supermercados, mas exigiu investimento um pouco mais elevado quando comparado aos sistemas tradicionais de expansão direta, bem como a capacitação dos profissionais de refrigeração, incumbência esta que ficou a cargo das indústrias fabricantes de equipamentos.

Já os projetos com cargas maiores de propano e os de CO2 Transcrítico, considerados como 100% naturais e que atendem a todas as demandas ambientais, inclusive com eficiência energética compatível com as necessidades atuais, são em poucas dezenas instalados no país, consequência dos custos mais elevados e da necessidade de capacitação profissional específica de toda cadeia de técnicos e engenheiros que participam do processo de projeto, fabricação, instalação, operação e manutenção.

A indústria nacional está pronta para o atendimento das demandas ambientais que estão em vigor decorrentes do Protocolo de Montreal e Emenda de Kigali, porém existem muitas etapas a serem cumpridas antes da popularização destas tecnologias, as quais podem ser exemplificadas abaixo:

- Disseminar a informação sobre as demandas ambientais e o papel de cada usuário de equipamentos de refrigeração dentro deste cenário;

- Estabelecer regras claras sobre o consumo de HCFCs e HFCs;

- Nacionalizar componentes e a fabricação de equipamentos com o intuito de reduzir os custos;

- Capacitar os profissionais do mercado.

A capacitação profissional é a etapa mais importante deste processo, pois o sucesso da aplicação destas novas tecnologias depende das pessoas que trabalharão com ela. Fluidos refrigerantes que trabalham com altas pressões, ou são inflamáveis, exigem profissionais habilitados. É responsabilidade dos fabricantes de equipamentos a disseminação do conhecimento e experiência, porém, o apoio do governo brasileiro, associações de classe e entidades de ensino, é fundamental para que o objetivo seja alcançado. Não há futuro para o CO2 e propano, bem como qualquer HC, na refrigeração brasileira, sem a presença de profissionais devidamente habilitados.

Rogério Marson Rodrigues é responsável pela gestão industrial da Eletrofrio