Independentemente de planejamento, observa-se o equivocado direcionamento de atividades de manutenção apenas ao equipamento

Ainda que a Lei Federal 13.589 /2018 que dispunha sobre a manutenção de instalações e equipamentos de climatização em ambientes tenha enfatizado a importância da execução de atividades de manutenção em equipamentos e instalações de ar-condicionado, nos deparamos, por outro lado, com a dificuldade e limites na fiscalização e controle.

Tem-se, dentro da modalidade de manutenção em AVAC-R, um verdadeiro arcabouço de normas, recomendações e instruções técnicas que nos possibilitam direcionar a estruturação de planos de trabalho, a fim de assegurar não somente a preservação do ativo ou equipamento, mas, principalmente, visando assegurar o cumprimento da função para a qual foi projetado. Há, praticamente, duas décadas ingressamos na chamada “4ª Geração de Manutenção” que mantém como foco a “função” a ser desempenhada pelo ativo, assim como um de seus objetivos principais na preservação de sua função ao longo da vida útil.

Entende-se como função de um ativo ou sistema o cumprimento das atividades e o atingimento ao nível de performance prevista para a instalação, ou seja, a performance especificada e detalhada em seu projeto as built. Em resumo, referimo-nos:

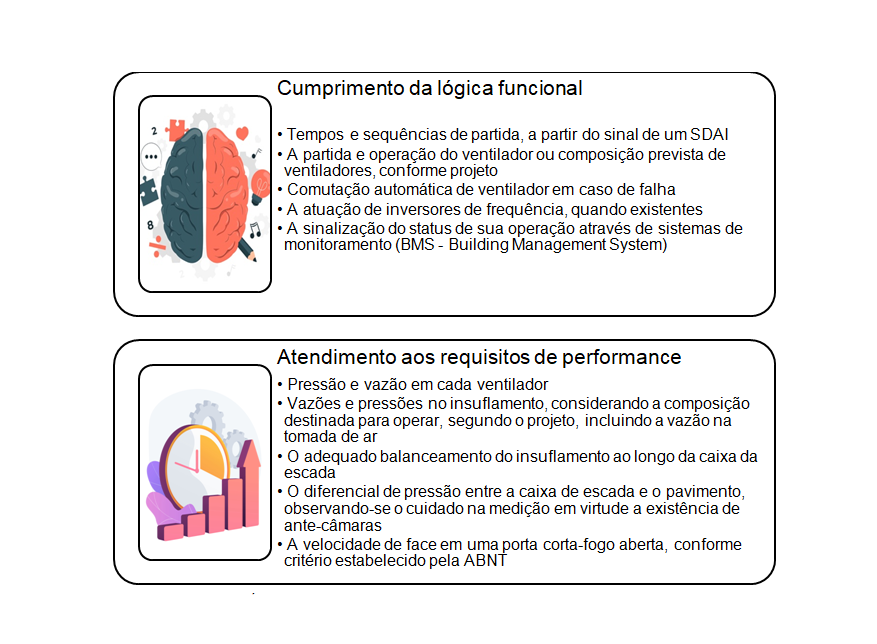

- Ao cumprimento da lógica ou sequência funcional prevista;

- Ao desempenho técnico projetado para o ativo ou condições que deverão ser “entregues” pelo equipamento ou sistema (vazão, pressão, temperatura etc.) ao usuário ou edificação.

Para uma melhor compreensão sobre esta diferença entre “funcionamento” e “desempenho”, pode-se destacar, como exemplo, o que se espera de um sistema de pressurização de escadas de emergência (figura 1).

Figura 1 – Imagens de autoria de storyset e vectorjuice (Freepik)

Observa-se aqui uma interessante e não aleatória coincidência na abordagem entre as referências a serem consideradas na manutenção do ativo ou sistema e a base de referência utilizada em um processo de comissionamento, haja vista que ambos devem se pautar nas condições de projeto, assim como na aferição do desempenho esperado para o equipamento, sistema ou instalação. Importante ressaltar que a performance de um ativo também poderá depender da preservação de outras características e condições relativas ao ambiente atendido, assim como da forma ou modo com o qual é operado (sequências, setpoints e ajustes).

Isto requererá do planejador da manutenção a compreensão da instalação e de sua função / performance esperadas, assim como a compreensão sobre o sistema de controles implementado e sua importância para o desempenho da instalação.

Requererá também a especificação de cuidados direcionados e customizados de manutenção, além da realização periódica de testes e medições para aferir os resultados em relação aos parâmetros e condições de projeto. Traduzindo em miúdos, o planejador conseguirá propor:

- Rotinas e frequências customizadas referentes às atividades de manutenção que mantenham o foco sobre o equipamento ou ativo principal, além de considerar outros importantes componentes no sistema que requeiram por atenção e acompanhamento;

- A inclusão de testes funcionais periódicos, objetivando aferir o cumprimento de lógicas especificadas em projeto;

- A periodicidade para a contratação ou realização de medições especializadas, quando aplicável, com o objetivo de aferir a performance ou desempenho.

Notem que a atividade de contratação periódica de testes ou medições especializadas traduz a importância das atividades de recomissionamento e retrocomissionamento para a fase de uso e operação de edifícios e instalações.

Um detalhe que surge como risco…

Independentemente de recomendações ou exemplos de planejamento trazidos do mercado, observa-se normalmente o equivocado direcionamento de atividades de manutenção apenas ao equipamento, deixando-se de considerar outros importantes componentes da instalação, cujas atuações estejam diretamente relacionadas à performance do sistema como um todo.

Este modo de planejamento focado apenas no equipamento, sem que se adote uma visão 360º sobre o sistema e sua influência no desempenho do ativo poderá representar um risco ao atingimento dos objetivos de sua manutenção.

Ocorre que em determinados sistemas ou instalações, o seu desempenho poderá depender da atuação e performance parcial de outros equipamentos ou componentes.

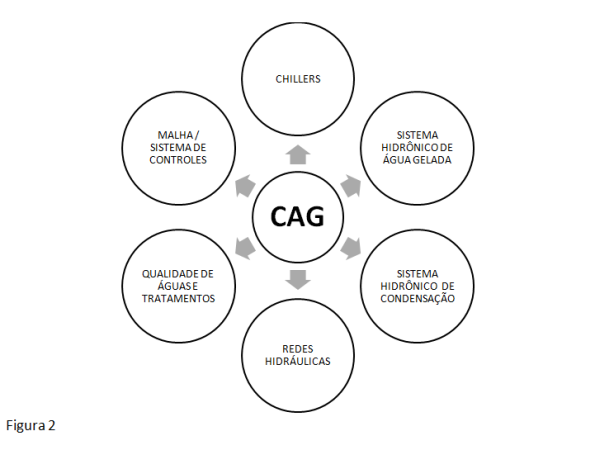

Observa-se por exemplo uma Central de Água Gelada (CAG), na qual a produção e “entrega” de água à 6,5oC dependerá inicialmente dos chillers e bombas que compõem o circuito hidrônico, sendo que a performance dos próprios resfriadores de líquido dependerá da circulação de água em seus trocadores (vazões, velocidades e temperaturas da água gelada e água ou ar de condensação), da atuação da malha de controles e válvulas na instalação, de sistemas de condensação (CAC, ventilação forçada), da preservação de áreas úteis em redes hidráulicas ou tubulações, da qualidade do tratamento de águas repostas em seus sistemas, etc.

De forma análoga, a performance de um sistema de pressurização em escadas de emergência dependerá não só do desempenho de seus ventiladores e de uma adequada distribuição do ar em toda a caixa de escadas, como também de sua integração ao SDAI, da eficaz atuação de seu sistema de controles, da manutenção em sua tomada de ar para o sistema, da adequada conservação da própria caixa de escadas e da perfeita manutenção e regulagem de portas corta-fogo.

Neste sentido, há de se considerar dentro do planejamento a análise de sistemas ou subsistemas de acordo com as suas respectivas e importantes participações/contribuições, que resultem na performance ou cumprimento da função do ativo ou sistema principal.

Isto requererá a estruturação de um programa ou plano de manutenção que abrace, na visão do planejador, o sistema como um todo, condição esta que ditará, inclusive, o critério de classificação da criticidade funcional dos ativos na instalação.

Deve-se, portanto:

- Mapear todos os equipamentos e componentes que integrem um determinado sistema responsável por realizar uma função, incluindo os elementos ou periféricos que constituam a malha de controles;

- Definir planos de trabalho e frequências pertinentes à uma adequada manutenção destes ativos, incluindo planos de calibração/aferição de sensores e instrumentos;

- Definir programas de testes funcionais periódicos, incluindo a forma[1] e frequências para a sua realização;

- Definir pela eventual contratação periódica de testes e/ou medições específicas providas por terceiros especialistas, objetivando aferir a performance de um sistema;

- Elaborar manuais de operação que abranjam detalhes relacionados a performance do equipamento ou sistema, incluindo:

- Objetivos e função do sistema,

- Relação de equipamentos e demais componentes que o integram,

- Horários de operação,

- Parâmetros operacionais/funcionais a serem respeitados,

- Sequências de partida e carregamento, assim como sequências de descarregamento e desligamento,

- Atividades de inspeção periódica requeridas para o monitoramento da operação,

- Troubleshooting list, ou a lista de problemas que possam ocorrer na operação e um eventual direcionamento ao operador;

- Estruturar um sistema de “manutenção à vista” em sua instalação, ou seja, a implantação de recursos visuais em campo (tags de equipamentos, sinalizações em campo etc.) que possibilitem a mitigação de falhas ou riscos na operação e manutenção;

- Estruturar um programa de treinamento e reciclagem para as equipes de operação e manutenção.

Somente a implantação de um trabalho estruturado de planejamento poderá contribuir para a preservação da função de um ativo, equipamento ou sistema ao longo de toda a sua vida útil produtiva.

Adicionalmente, será de extrema importância a adoção de conceitos e estratégias de manutenção na etapa de planejamento, além da obrigatória implantação de um sistema informatizado de gestão ou CMMS[2] que os auxilie no monitoramento e controle da manutenção a partir dos indicadores estrategicamente escolhidos.

[1] Nível de interfaces e integrações existentes, assim como parâmetros operacionais (setpoints) a serem considerados

[2] CMMS ou Computerized Maintenance Management System: Sistema informatizado de gestão da manutenção

Alexandre M. F. Lara, diretor técnico na A&F Partners Consulting