Em 1993 falecia o norte americano William Edwards Deming, um engenheiro de formação, além de estatístico, professor, palestrante, autor de literaturas na área de manutenção e um dos grandes nomes na atividade de consultoria em gestão.

Em uma de suas frases que se tornaram famosas, Deming disse: “Não se gerencia o que não se mede, não se mede o que não se define, não se define o que não se entende, e não há sucesso no que não se gerencia.”

Apesar desta frase ter se originado na década de 50, ainda se trata de um conceito atual e de extrema valia para a gestão de nossas operações e áreas de manutenção, haja vista a importância do monitoramento e controle para atingir metas e resultados.

Em nossos dois artigos anteriores, abordamos a importância sobre o conceito e a função do planejamento da manutenção, assim como a necessidade de classificarmos a criticidade em ativos para a adequada seleção da estratégia de manutenção a ser utilizada.

Iniciado em 1986 na área de planejamento, aprendi com um grande profissional sobre a inexistência de planejamentos perfeitos e duradouros, pois as condições e importâncias de nossos ativos se alteram ao longo de sua vida útil produtiva, o que requer um acompanhamento, ou melhor, um monitoramento de resultados para que sejam identificados tais ajustes.

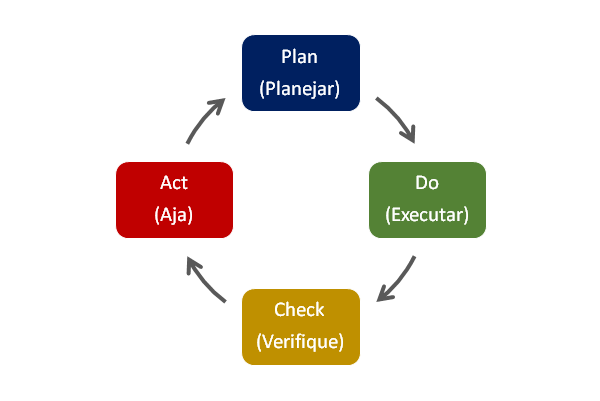

De forma análoga, todo o resultado de um planejamento ou de uma estratégia escolhida deve ser continuamente avaliado, a fim de que se trabalhe com um outro conceito famoso, o PDCA (Fig.1).

Figura 1

Em resumo, toda área de manutenção deve possuir métricas estrategicamente definidas e que reflitam o que se deseja enxergar e avaliar. A própria ABNT (Associação Brasileira de Normas Técnicas) estabelece através da norma NBR 5674 – Manutenção de edificações – Requisitos para o sistema de gestão de manutenção, a recomendação para a adoção de indicadores gerenciais, citando como exemplos:

A relação entre o custo e tempo estimados e efetivamente realizados: Indicadores com o objetivo de se avaliar o respeito ao custo ou orçamento previsto, assim como em relação aos tempos estimados para o cumprimento das tarefas;

A taxa de sucesso das intervenções, medida pela incidência de retrabalho necessário: Indicador com o objetivo de avaliar a eficácia do plano de trabalho e de sua execução pelos colaboradores responsáveis;

A relação ao longo do tempo do custo x benefício gerado pelas manutenções: Indicador que visa comparar o custo empregado nas atividades de manutenção em relação a outros benefícios não definidos, sendo possível imaginar a comparação com a qualidade final produzida pelo equipamento ou sistema, ou mesmo em relação ao tempo de paralização dos ativos;

A preservação do valor da edificação ao longo de sua vida útil: Indicador com o claro objetivo de avaliar o valor do ativo, o que requer um acompanhamento mais amplo.

Tais exemplos citados na Norma se constituem apenas em uma sugestão pois, como se sabe, os indicadores devem ser definidos ainda na fase de planejamento e permitir o acompanhamento de resultados que traduzam o sucesso de uma operação específica, com as suas características e estratégias definidas.

Os indicadores também devem ser utilizados para avaliar os colaboradores e a sua performance, pois um número significativo de falhas é historicamente “adicionado” durante as tarefas ou atividades de manutenção executadas pelos manutencistas. Neste sentido, torna-se importante a ágil identificação de tais deficiências a serem corrigidas através de treinamentos específicos.

No entanto, apesar desta recomendação da ABNT e de se tratar de um requisito para a gestão do departamento, ainda se observa em larga escala a ocorrência de vícios ou erros no desenho de processos e na escolhadesses indicadores, resultando em uma visão míope sobre resultados e, consequentemente, sobre a performance da área de manutenção.

De uma forma resumida, esse rol de equívocos ou erros pode ser assim exemplificado:

– Em relação a escolha dos indicadores:Análise falha para a identificação de indicadores e métricas necessárias,que traduzam a avaliação dos resultados em seu projeto ou departamento;

– Falta de conhecimento quanto ao conceito e a composição de alguns indicadores, prejudicando a sua seleção, customização e aplicação;

– Prática de copiar modelos já praticados no mercado sem a condução prévia de uma análise de compatibilidade ou aderência destes modelos em relação às suas necessidades e expectativas;

– Em relação a sua obtenção:A inexistência de um CMMS (ComputerizedMaintenance Management System, ou Sistema Computadorizado para a Gestão da Manutenção, em português)na operação, ou mesmo a implantação de uma ferramenta não customizada, incorrendo em erros na geração da base para a avaliação;

– Falta de recursos na própria ferramenta, impossibilitando ou dificultando a obtenção de indicadores definidos, com o nível requerido de confiabilidade;

– Inadequação de sua estrutura ou equipe de monitoramento e controle de resultados;

– Em relação ao treinamento de colaboradores:Falta de envolvimento e capacitação de seus colaboradores, ainda que sejam responsáveis pela entrada de dados no CMMS;

– Falha na fiscalização sobre o processo e identificação de correções necessárias;

– Em relação ao processo de avaliação da performance:Ausência de um desenho adequado para o processo (objetivos, etapas, metodologia, atividades, responsáveis etc.);

– Falha ou ausência de feedback.

Como consequência destes vícios, se observa um significativo número de operações e áreas de manutenção que adotaram métricas e indicadores insuficientes e/ou inadequados para avaliar os seus resultados e performances. Nota-se, como exemplo, a valorização do indicador “cumprimento ou o encerramento de ordens de serviço”, embora este se limite a permitir apenas uma análise quantitativa simples (quantidade de ordens de serviço realizadas ou encerradas no período avaliado, em relação ao número de ordens de serviço planejadas).

Neste caso, o resultado apurado somente permitirá enxergar a “eficiência” na atividade de baixa de ordens de trabalho, sem que se consiga avaliar de forma qualitativa os serviços prestados. Um outro erro bastante comum é a utilização de um indicador denominado backlog para a contabilização de ordens de serviço em aberto/pendentes, sem que se analise a quantidade de horas técnicas inerentes a este passivo, por oficina e tipo de profissional, dentro de cada uma destas ordens em aberto.

Este uso equivocado do conceito de backlog é bastante difundido entre as operações, o que impossibilita uma análise precisa da demanda sobre a mão de obra e, consequentemente, a distribuição assertiva de recursos para a redução do passivo.

Adicionalmente, não se verifica com frequência a adoção de indicadores para a avaliação da performance da mão de obra, apesar de se tratar do principal recurso em nosso departamento de manutenção.

Portanto, se retornarmos à frase de Deming,após observarmos os exemplos acima, veremos que:

– Existem falhas na compreensão sobre o processo de avaliação de performance, limitando a definição correta de indicadores;

– Não se definem métricas para a avaliação de todas as questões importantes dentro manutenção;

– Não se gerencia adequadamente a operação e manutenção em vários exemplos ou edificações avaliadas.

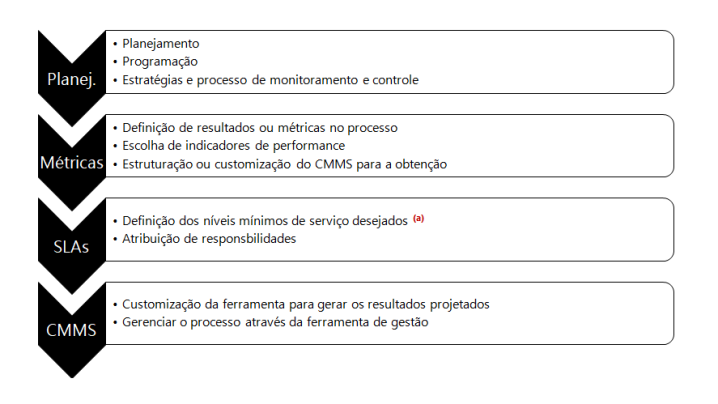

Uma gestão eficaz demandará pelo planejamento e identificação prévia de pontos e processos importantes a serem monitorados, organizando o agrupamento destes itens naquilo que se denomina como clusters (agrupamento de itens com características similares), conforme modelos abaixo:

– Cumprimento do planejamento e programação:% de cumprimento do planejamento realizado no período, o que, em tese, permitirá ao gestor visualizar a fluidez de itens planejados entre as equipes e times envolvidos, sejam eles orgânicos ou inorgânicos;

– % de itens reprogramados, o que permitirá visualizar ou identificar deficiências no processo e entre as oficinas;

– Backlog de horas técnicas por oficina, possibilitando a identificação de deficiências na estrutura de manutenção;

Qualidade da manutenção:

– MTBF – Tempo médio entre falhas para os ativos de manutenção, traduzindo de forma qualitativa o trabalho realizado;

– MTTR – Tempo médio para o reparo em ativos, sendo este um outro indicador de “Classe Mundial” de grande importância par a análise qualitativa da manutenção;

– Disponibilidade inerente do ativo, sendo este um importantíssimo indicador qualitativo derivado do registro e controle de tempos (MTBF e MTTR) e diretamente relacionado a um dos objetivos da manutenção, conforme já abordado no primeiro artigo desta série (Planejamento da manutenção para a preservação de funções em sistemas de AVAC-R);

– Auditorias periódicas para a avaliação da qualidade do trabalho em campo, sendo necessário que se estruture adequadamente o modelo a ser aplicado. Importante ressaltar a necessidade da presença e atuação da supervisão no campo, avaliando a qualidade e organização do trabalho realizado por suas equipes;

Produtividade da mão de obra:

– Produtividade global das oficinas;

– Produtividade individual de nossos colaboradores, o que permitirá a visualização de deficiências que necessitem de correção ou tratamento, seja através da capacitação ou mesmo a substituição de colaboradores;

SSMA (Segurança, Saúde e Meio Ambiente):

– Indicadores a serem definidos em conjunto com o SESMT em sua empresa.

Estes são apenas alguns exemplos de indicadores definidos durante a etapa de planejamento da manutenção e utilizados para o monitoramento de métricas/resultados na operação. A sua escolha e agrupamento em clusters demandará uma análise mais cuidadosa por parte da área de planejamento, sendo atribuição do gestor estabelecer e ajustar os níveis mínimos de serviço ou SLAs para cada métrica escolhida.

Trata-se, portanto, de um necessário caminho a ser percorrido pela área de gestão até que estratégia e ferramenta estejam completamente implementadas e aferidas, proporcionando a visualização de resultados, ou melhor, a adequada gestão da área ou departamento de manutenção.

Alexandre M. F. Lara, Diretor Técnico na A&F Partners Consulting