Com a popularização dos microprocessadores, chegamos na geração atual de controles digitais microprocessados

Introdução

Em um cenário de aumento dos custos com energia elétrica, como temos observado seguidamente nos últimos anos, o tema “controles prediais” tem estado bastante em voga como uma das soluções, ou atenuantes, que as empresas podem fazer uso nas suas edificações, de forma a minimizar o impacto no seu custo operacional. Se somarmos a isso a queda contínua no custo de controladores e periféricos (itens que detalharemos na sequência do artigo), podemos entender a sua popularização nas diversas aplicações prediais. Mas o que efetivamente seriam controles prediais? É algo que foi desenvolvido recentemente?

Como podemos inferir pela terminologia, sistemas de controles são sistemas que possibilitam alterações nas condições de funcionamento dos diversos equipamentos instalados nas edificações, permitindo que eles operem eficientemente e que se adaptem às mudanças que acontecem como, por exemplo, a chegada dos ocupantes de uma sala ou mudanças de temperaturas no ambiente externo.

Percorrendo a história do desenvolvimento e adoção de controles para equipamentos, podemos observar os primeiros exemplos de automatismos há mais de dois mil anos atrás, como o relógio de água descrito por Vitrúvio (270 A.C.) (BENNETT, 1996). No tocante a sistemas de aquecimento, ventilação e climatização, a sua adoção remete praticamente à implementação dos sistemas de condicionamento de ar. As primeiras tentativas de um controle automático foram feitas para regular a operação de equipamentos de aquecimento, com a utilização dos termômetros de mercúrio que, por meio da flutuação no nível do líquido, fechava o contato com um eletrodo que, por sua vez, permitia ou não a passagem de corrente elétrica para controle de acionamento de equipamentos de aquecimento. A criação do próprio termostato, um dos dispositivos de controle mais comuns, utilizado para ligar/desligar compressores, abrir/fechar válvulas etc., remete a essa época, cuja denominação foi dada pelo Dr. William Ury, há 150 anos (MONTGOMERY & MCDOWALL, 2011).

Figura 1 – Sensores de umidade relativa

Com a necessidade do desenvolvimento de uma solução comercialmente viável para os controles modulantes, ao invés do controle binário ou de duas posições, observamos o surgimento dos controles pneumáticos, que utilizam ar comprimido como força motora. Finalmente, com a popularização dos microprocessadores, chegamos na geração atual de controles digitais micro processados.

Elementos de um sistema de controles

De maneira geral, um sistema de controles pode ser definido como sendo de malha aberta (open loop) ou de malha fechada (closed loop). A diferença básica entre eles é a presença da retroalimentação (feedback) para o processo, de forma que o monitoramento da variável controlada sirva de parâmetro de entrada para alguma ação corretiva no processo controlado.

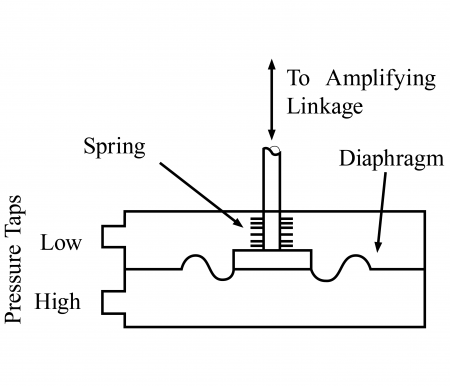

Figura 2 – Sensor de pressão com diafragma

Nos sistemas de malha aberta é feita uma tentativa de antecipação do efeito em uma determinada variável, sem que o controle seja ajustado continuamente através da retroalimentação da variável controlada. Um exemplo disso é o reset de temperatura de água gelada baseado na temperatura externa, ou seja, em dias frios a planta de água gelada promove o resfriamento da água gelada a uma temperatura de bulbo seco externa mais alta que nos dias de maior temperatura e bulbo seco. O controle é feito mediante uma função que correlacione estas duas variáveis.

Os sistemas de controles, em geral, possuem os seguintes elementos básicos:

- Sensores: dispositivos que medem a variável controlada e transmitem sinais ao controlador, seja ele pneumático, elétrico ou eletrônico. Esse sinal é interpretado através de uma função conhecida que relacione com o valor real da variável medida;

- Controladores: dispositivos que comparam o valor medido com o valor alvo (setpoint) desejado e enviam ao atuador a ação corretiva;

- Atuadores: dispositivos que fisicamente atuam no processo controlado.

Em alguns processos, o sensor e o controlador são combinados em um único dispositivo, como é o caso dos termostatos (já apresentados anteriormente no artigo), dos umidostatos (controle baseado na umidade relativa) e dos pressostatos (controle baseado no diferencial de pressão).

Como exemplos de sensores típicos para aplicações de ar condicionado, temos os sensores de temperatura (usualmente termistores), umidade relativa, pressão e de concentração de dióxido de carbono (para o monitoramento da qualidade do ar interior).

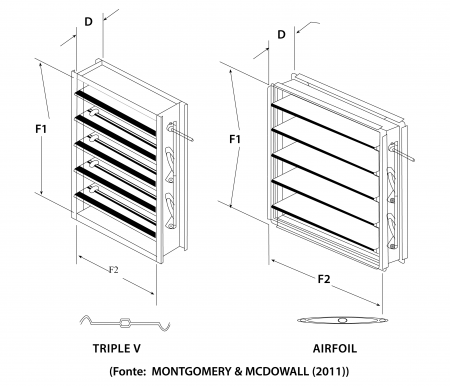

Como exemplos de atuadores típicos, temos as válvulas para controle de fluxo de água, vapor, gás ou outro fluido e os dampers motorizados, para controle de fluxo de ar (vide Figura 3 e Figura 4).

Figura 3 – Exemplo de válvula borboleta (esquerda) e esfera (direita)

Figura 4 – Dampers de ar

Exemplo prático

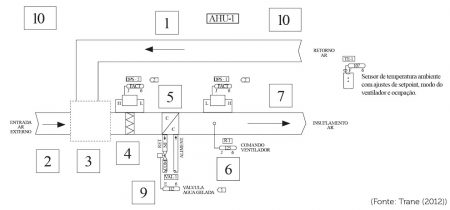

Exemplificando os conceitos apresentados, a Figura 05 mostra um fluxograma de controles para um fancoil típico. Nele está representado um climatizador de ar, o caminho que o ar percorre, desde o ambiente até a insuflação pela rede de dutos. Após trocar calor e resfriar/desumidificar o ambiente atendido, o ar é conduzido pela rede de dutos de retorno (item 01 da figura 05) até a caixa de mistura (item 03), na qual ocorre a mescla mistura e renovação através da entrada de ar externo (item 02), na correta proporção que garanta a qualidade do ar interior. Fazendo-se essa mistura, o ar passa pelo banco de filtros (item 04 do fluxograma) e, na sequência, pela serpentina de água gelada (item 05), cujo fluxo de água gelada é controlado por uma válvula motorizada duas vias (item 09). Esse ar tratado é insuflado para o ambiente pelo ventilador (item 06) através da rede de dutos de insuflação (item 07), reiniciando-se o ciclo. Além desse ciclo de controle, há também o monitoramento do estado de sujeira do banco de filtros e de funcionamento do ventilador, através de pressostato diferencial de ar (item 10), cuja análise leva em conta duas tomadas de pressão e, dependendo da diferença entre elas, o sistema de automação identifica esses dois estados.

Figura 5 – Exemplo típico de fluxograma de controle para climatizador de ar

O controlador está fisicamente conectado tanto ao sensor de temperatura ambiente (item 08) como à válvula de água gelada (item 09), ao pressostato diferencial de ar (item 10) e o ventilador de insuflação (item 06). Ao receber as informações oriundas do sensor de temperatura (setpoint e temperatura atual), o controlador processa-as e ajusta a posição do atuador da válvula de água gelada. Supondo uma situação na qual temos o setpoint de 24ºC e a temperatura atual está em 21ºC, o controlador irá calcular qual a nova posição da válvula de água gelada, que ficará mais fechada, de forma a atingir-se a temperatura alvo. Com a leitura de novos valores, o ciclo é reiniciado, podendo ser até que o resultado seja manter a válvula na mesma posição anterior.

Carlos Roberto Nunes – Executivo de vendas da Trane

A Coleção Fundamentos é coordenada pelo Professor Doutor Alberto Hernandez Neto do departamento de engenharia mecânica da POLI-USP

Referências Bibliográficas

ASHRAE. American Society of Heating, Refrigerating, and Air

Conditioning Engineers. Fundamentals Handbook. Atlanta, 2013. 1000p.

BENNETT, Stuart. A brief history of automatic control. Disponível em <http://ieeexplore.ieee.org/document/506394/>. Acesso em: 13 de março de 2017.

MONTGOMERY, Ross; MCDOWALL, Robert. Fundamentals of HVAC Control Systems. Atlanta, 2011. 367p.

TRANE. Trane Connect – Catálogo de Produto, 2012.