Gráfico 01 – Impactos não energéticos das melhorias em sistemas de ar-condicionado, resultantes dos processos de retrocomissionamento.

Para que o processo tenha sucesso é necessário que o Provedor do RCx tenha liberdade para envolver as equipes de operação, manutenção e da administração de facilities

O retrocomissionamento é o processo de comissionamento a ser realizado em edifícios existentes, que consiste em uma investigação detalhada do sistema, incluindo projeto executivo, instalação e condições de operação e desempenho atuais, a fim de identificar problemas e otimizar o sistema de ar-condicionado do edifício. O retrocomissionamento – RCx – não se trata de um simples diagnóstico energético do sistema, pois tem como principal objetivo recuperar os requisitos de conforto, qualidade do ar e eficiência do projeto.

Processos de RCx em sistemas de ar-condicionado aplicados nos EUA mostraram resultados positivos com aumento da eficiência energética entre 15% e 40% após as medidas de correções, além de impactos não energéticos, alguns mais relevantes, como o conforto térmico, a qualidade do ar interior e a produtividade dos usuários, indicados no Gráfico 01.

O processo de retrocomissionamento ou comissionamento de edifícios existentes é definido resumidamente a partir do ASHRAE Guideline 0.2-2015 – como um “Processo de gestão da qualidade para atingir os requisitos atuais das instalações ou sistemas – CFR (do inglês Current Facility Requirements) – de um edifício existente.

O processo é estruturado em etapas, incluindo planejamento, investigação, implementação, verificação e documentação de que as instalações e/ou seus sistemas são operados e mantidos para atender o CFR, com um programa para manter as melhorias por toda vida útil restante dos sistemas”. Em edifícios existentes, o CFR é o documento equivalente ao OPR (Owner’s Project Requirements – Requisitos de Projeto do Proprietário) em novos edifícios, e deve ser considerado o documento principal que definirá as atividades do RCx.

Neste artigo trataremos especificamente do RCx de sistemas de água gelada, com ênfase na Central de Água Gelada e seus equipamentos. Os processos de auditoria de energia utilizados como referência de análise para projetos de substituição de Chillers nem sempre se mostram eficazes, pois muitas vezes todo sistema de água gelada está ineficiente, incluindo não apenas os equipamentos, mas principalmente o sistema de controle e a operação. Além disso, os projetos de substituição de Chillers exigem maiores investimentos e só se viabilizam em edifícios com sistemas obsoletos e muito deficientes.

Já o processo de RCx se mostra viável mesmo em sistemas com poucos anos de funcionamento. Quanto melhor elaborado o projeto e mais eficiente o conceito do sistema, maiores são as oportunidades de otimização para efetivamente atender os requisitos dos usuários nos ambientes, com aumento significativo da eficiência do sistema e retorno do investimento em prazos muito curtos.

Para que o processo tenha sucesso é essencial que o proprietário esteja comprometido com a visão do retrocomissionamento. Para isso é necessário que o Provedor do RCx tenha liberdade para envolver as equipes de operação, manutenção e da administração de facilities e que eles participem do processo desde o início das atividades.

O processo de RCx em sistemas de água gelada permite a verificação de operação dos componentes sob várias condições e a interação entre a CAG e o sistema de distribuição de ar (incluindo os condicionadores de ar) e o sistema de automação. Além disso, o processo de RCx documenta o desempenho do sistema de água gelada para definir critérios e índices de desempenho (benchmarks) e capacita as equipes de operação e manutenção para operar adequadamente os sistemas com o foco nos requisitos de conforto dos usuários e de eficiência energética.

A seguir, alguns dos elementos chaves deste processo:

- Montar uma equipe de comissionamento incluindo os principais envolvidos no processo;

- Envolver as partes interessadas, principalmente proprietários usuários (ocupantes) e equipes de operação e manutenção;

- Desenvolver um plano conceitual do processo de RCx;

- Determinar as necessidades funcionais e os requisitos atuais dos sistemas (definidos no CFR);

- Documentar o desempenho dos sistemas atuais;

- Realizar as correções óbvias de baixo custo;

- Identificar, analisar e recomendar melhorias;

- Implementar recomendações e melhorias aprovadas;

- Medir e verificar o desempenho e os benefícios;

- Identificar a persistência de (novos) benefícios e melhorias;

- Produzir um manual funcional dos sistemas para operação otimizada;

- Fornecer treinamento ou reciclagem para as equipes de operação e manutenção e para os ocupantes;

- Desenvolver um programa permanente de comissionamento contínuo.

O processo de RCx inclui duas atividades iniciais que são chaves para o desenvolvimento e sucesso de todo o processo:

- Revisão de toda a documentação apropriada de uma instalação existente para entender a intenção e propósitos dos projetos anteriores;

- Conduzir entrevistas com a administração, equipes de operações e os usuários dos sistemas para determinar sua perspectiva sobre as condições atuais do que lhes é proporcionado, no caso, o conforto ambiental e a qualidade do ar interior;

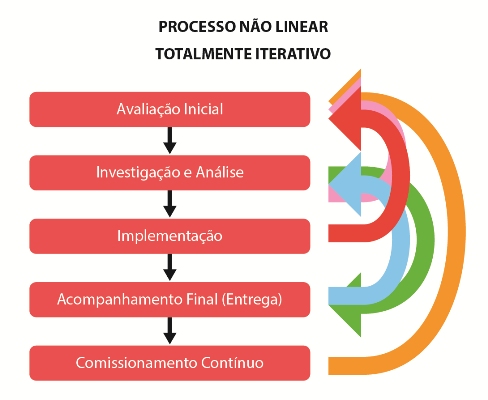

Uma característica muito importante do processo de retrocomissionamento, que talvez seja uma das maiores diferenças em relação ao processo de comissionamento de novos sistemas, é que o RCx não é um processo linear. A Figura 1 mostra que se trata de um processo muito iterativo. Haverá condições em que a descoberta de um problema em uma área exigirá que o processo volte a uma atividade anterior e inicie uma nova investigação.

Fonte: Miller, M. – Existing Building Commissioning Guidelines (ASHRAE) – 20th NCBC – 2012

Figura 1 – Fluxograma das atividades do processo de retrocomissionamento e suas iterações.

Assim, após o planejamento inicial e a aprovação do programa que define a estrutura do processo de RCx para um determinado edifício ou sistema, as etapas são desenvolvidas de maneira dinâmica. Quanto maior o envolvimento das equipes no processo, maior será a sua efetividade e sucesso.

Para mais detalhes sobre o processo de RCx em sistemas de água gelada, recomendamos os seguintes documentos da ASHRAE:

- ASHRAE Guideline 0.2-2015 – Commissioning Process for Existing Systems and Assemblies.

- ASHRAE Guideline 1.2-2019 – Technical Requirements for the Commissioning Process for Existing HVAC&R Systems and Assemblies.

Experiências de campo

A seguir alguns resultados verificados em processos de RCx realizados no Brasil, em sistemas de ar-condicionado de edifícios com cerca de três a dez anos de operação, que obtiveram classificações elevadas em processos de certificação de edifícios sustentáveis:

- Desempenho energético do sistema de água gelada, em média 25% abaixo dos valores de projeto;

- Sistema de automação parcialmente entregue;

- Lógicas limitadas ou incompletas, o que requer a desativação do modo automático e força a operação manual remota;

- Setpoints alterados de maneira inadequada;

- Sistema em funcionamento (muitas horas) fora do horário de ocupação devido à programação horária inadequada. Equipamentos funcionando fora do horário normal. Chillers e demais equipamentos funcionando em ciclos excessivos de partida e parada;

- Sensores descalibrados, mal instalados, invertidos ou em falha. Muitos dos quais são elementos de controle;

- Telas de gráficos de tendência das grandezas operacionais desativadas;

- Ciclos economizadores inoperantes;

- Tomadas de ar externo fechadas;

- Ventiladores de ar externo desligados;

- Chillers com baixa carga de fluido refrigerante;

- Inversores de frequência mal controlados;

- Motores operando com 60 Hz desnecessariamente;

- Circuito secundário com vazão superior ao circuito primário (Síndrome de baixo DT);

- Torres de resfriamento com controle inadequado, operando com 29,50C, mesmo no inverno em SP;

- Empresas de manutenção desconhecem requisitos de operação e eficiência dos equipamentos;

- Operadores desconhecem os manuais dos sistemas;

- Operadores sem treinamento adequado e sem conhecimento técnico para operar o sistema;

- Reclamações dos usuários quanto ao conforto térmico;

- Difusores de insuflamento bloqueados pelos usuários;

- Usuários requerem operação manual do ar-condicionado;

- Erros de projeto;

- Erros de instalação.

A seguir dois relatos significativos de experiências de campo durante a fase de investigação e análise realizada em sistemas de água gelada:

Variação da temperatura de água gelada em sistema com BAGPs dedicadas

O sistema analisado era ajustado para operar com dois Chillers até as 17:30, quando iniciava o horário de ponta. A partir deste horário, um dos Chillers era desligado e o sistema continuava em funcionamento desta forma até o final da operação do sistema (após as 22:00).

Porém, todos os dias quando um dos Chillers era desligado, o outro Chiller também parava por falha. Na sequência, após o reset da falha, o Chiller era novamente acionado e seguia operando “normalmente”.

Mas após a retomada da operação do Chiller, a temperatura de água gelada em todo sistema aumentava, e muito. Acreditava-se que o problema acontecia devido a várias causas, algumas até estapafúrdias, porque as bombas “não davam pressão” ou porque, com menor vazão (apenas um Chiller), o fluxo de água gelada se aquecia até a entrada dos condicionadores de ar.

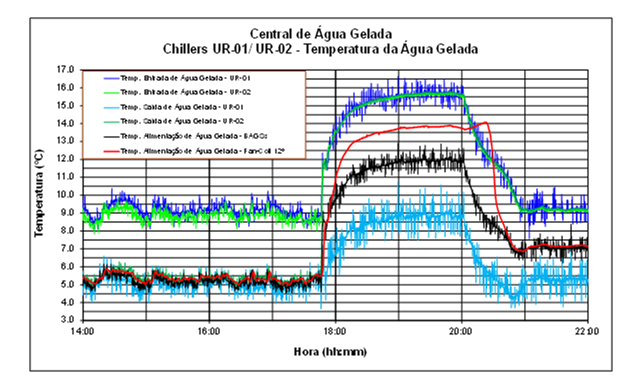

Após monitoração das temperaturas de água gelada em alguns pontos do sistema foi possível verificar os desvios, conforme apresentados no Gráfico 2.

Gráfico 2 – Perfil de temperaturas de água gelada no sistema.

Até as 17:30, com dois Chillers operando, verifica-se que a temperatura de saída de água gelada de cada Chiller, a temperatura de alimentação para as BAGSs e a temperatura de alimentação para o condicionador do 12º pavimento era a mesma, em torno de 5,5OC.

Após as 17:30, com a parada de um dos Chillers, havia um aumento de temperatura de água gelada em todos os pontos do circuito, com a temperatura de saída de água gelada do Chiller UR-01 (em operação) atingindo 9,0OC.

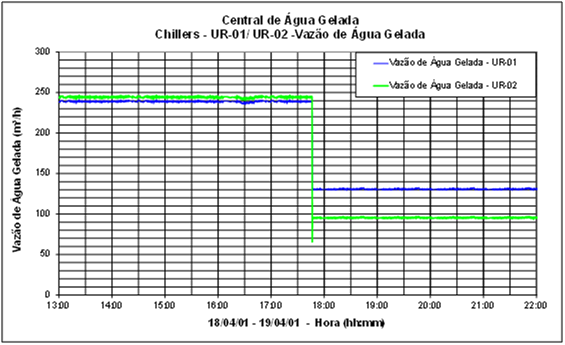

Além disso, a vazão de água gelada no Chiller em funcionamento diminuía para cerca de 60% da vazão de projeto, como verificado no Gráfico 6. Verificou-se, então, que o problema acontecia com a parada do UR-02 quando, mesmo com a respectiva BAGP parada, continuava circulando água gelada (na temperatura de retorno) pelo seu evaporador, como se verifica no Gráfico 3.

Gráfico 3 – Perfil de vazão de água gelada nos Chillers.

O problema ocorria da mesma forma no circuito de água de resfriamento.

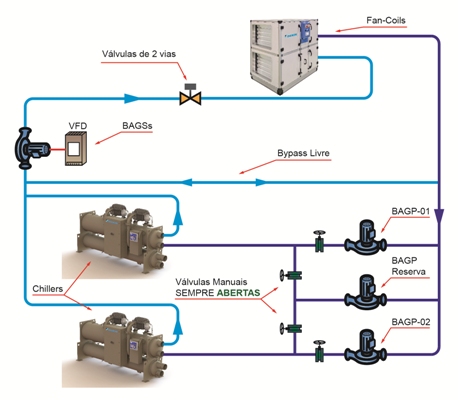

A causa do problema pode ser verificada na Figura 2, que mostra o sistema de água gelada com as BAGPs dedicadas aos Chillers e a BAGP reserva.

Figura 2 – Sistema de água gelada com BAGPs dedicadas, com as válvulas de bloqueio manual da BAGP reserva mantidas sempre abertas.

No fluxograma esquemático foram destacadas as válvulas de bloqueio das BAGPs, que, no caso, eram válvulas manuais. No entanto, a lógica do sistema de automação foi concebida para que, em caso de falha de uma das BAGPs, a BAGP reserva deveria entrar automaticamente.

Portanto, durante os testes, verificou-se que seria necessário manter as válvulas de bloqueio manual abertas (em todo tempo) na linha de interligação entre o recalque da BAGP reserva e o recalque das BAGPs operantes para que, em caso de falha, de uma das BAGPs operantes, a BAGP reserva pudesse operar sem entrar em shut-off. Essa tomada de decisão foi realizada durante o “comissionamento” realizado pela empresa de automação, contratada em outro escopo, independente do instalador do sistema de água gelada.

Verificou-se que, com a parada normal do UR-02 e da BAGP-02 e as válvulas de bloqueio da interligação do recalque da BAGP reserva abertas, com apenas a BAGP-01 em funcionamento, parte do fluxo da BAGP-01 segue para o UR-01, mas outra parte segue para o UR-2, passando pela tubulação de interligação do recalque das bombas.

A razão do problema não foi a utilização de válvulas de bloqueio manual. O sistema hidrônico foi concebido para que, em caso de falha de uma BAGP, o acionamento da BAGP reserva requeresse a atuação do operador, que deveria realizar algumas manobras no sistema, incluindo a abertura da válvula de bloqueio para o fluxo do Chiller que a BAGP reserva deveria atender. Só após isso a BAGP reserva deveria ser selecionada (no painel elétrico) para substituir a BAGP em falha e ser habilitada no sistema de automação para funcionar em conjunto com o Chiller. Apesar de não usual em sistemas de ar-condicionado em edifícios, esta é uma filosofia de controle de falhas de equipamentos muito utilizada na indústria e que é coerente, pois, em caso de falha de equipamento, obriga o operador ir a campo para verificar e entender o que aconteceu, realizar as atividades de operação e manutenção necessárias e documentar que um equipamento está em falha.

Portanto, neste sistema, as válvulas de bloqueio manual da interligação do recalque das BAGPs deveriam permanecer fechadas e, em caso de falha de uma BAGP, o acionamento da BAGP reserva não deveria ser automático. O mesmo deveria acontecer com as BACs do circuito de água de resfriamento.

Outra opção seria a instalação de válvulas de bloqueio motorizadas (com indicação de posição de fim-de-curso) na interligação de recalque, para acionamento em conjunto com a BAGP reserva para atender o determinado Chiller.

Utilização do tanque de água gelada em sistema com termoacumulação

Os sistemas com termoacumulação de água gelada são os sistemas mais eficientes disponíveis. Podem ainda ser projetados para operar com DOAS e Vigas Frias e permite a associação de Chillers em série. Todas estas opções podem tornar ainda mais eficientes os sistemas com termoacumulação de água gelada.

No entanto, é necessário que a equipe de operação tenha pleno conhecimento de como manter este sistema operando em suas condições ótimas e que as lógicas de controle do sistema de automação estejam adequadas, principalmente para o controle dos circuitos secundários de água gelada.

O sistema aqui analisado estava instalado em um shopping center e foi concebido para operar da seguinte forma:

- Das 09:30 às 17:30 – Horário de funcionamento normal do shopping, utilizando os Chillers, com o tanque de água gelada absorvendo as diferenças de fluxo entre o circuito primário e dois circuitos secundários (dois conjuntos de BAGSs);

- Das 17:30 às 20:30 (durante o horário da tarifa de ponta) – Horário de funcionamento normal do shopping, utilizando apenas o tanque de água gelada, com as BAGSs dos dois circuitos em operação e os Chillers e as BAGPs desligados;

- Das 20:30 às 23:00 – Horário de funcionamento normal do shopping, utilizando os Chillers, com o tanque de água gelada absorvendo as diferenças de fluxo entre o circuito primário e dois circuitos secundários;

- Das 23:00 às 09:30 – Shopping fechado e BAGSs desligadas, com os Chillers operando em conjunto com as BAGPs para “carregamento” (resfriamento) do tanque de água gelada.

Após alguns anos de funcionamento, parte da área do shopping foi reformada para funcionamento de uma academia de esportes, que entrava em operação a partir das 07:00, o que alterou a programação de funcionamento das BAGSs de um dos circuitos secundários do sistema.

Vale observar que em um sistema de termoacumulação de água gelada, diferente do sistema de termoacumulação de gelo, não há manobras operacionais para definir quando o tanque será “carregado” (resfriado) ou “descarregado” (aquecido com o fluxo da água de retorno dos condicionadores). Há dois horários distintos, quando os Chillers e BAGPs são desligados (quando acontece o descarregamento maior), e quando as BAGSs são desligadas (quando acontece o carregamento maior), porém, como o tanque de termoacumulação de água gelada está instalado no bypass entre o circuito primário e secundário, toda vez que a vazão do circuito primário for maior que a vazão total dos circuitos secundários, o excesso de vazão do circuito primário será para “carregar” parcialmente o tanque. Quando a vazão total dos circuitos secundários for maior que a vazão do circuito primário, o excesso de vazão será para “descarregar” o tanque. A rigor, não se deve ter qualquer válvula de controle para bloqueio ou controle do fluxo de água gelada pelo tanque, em qualquer sentido.

Assim, com a nova programação de funcionamento de um dos conjuntos de BAGSs, no período das 07:00 às 09:30, caso os Chillers ainda estivessem “carregando” o tanque (nos dias mais quentes do ano), eles continuariam operando normalmente, mas parte da vazão de água seria para atender os condicionadores de ar da academia. Este era o conceito operacional do sistema conforme o projeto.

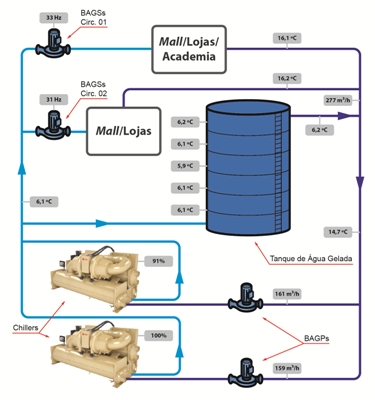

O sistema era constituído de dois Chillers com condensação a água, cada um com capacidade de 1861 kW (529 ton) e com vazão de água gelada de 160 m³/h. O sistema era do tipo primário e secundário, com uma BAGP dedicada para cada Chiller e dois circuitos secundários, com BAGSs distintas. O tanque de água gelada tinha um volume de 1900 m³ e energia total de termoacumulação de 79 MJ.

Em seguida, a descrição do problema:

A análise foi realizada durante o período do inverno, no meio da semana, e com taxa de ocupação abaixo da média (baixa carga térmica), porém o shopping estava localizado em Minas Gerais, em uma cidade quente, mesmo nesta época do ano.

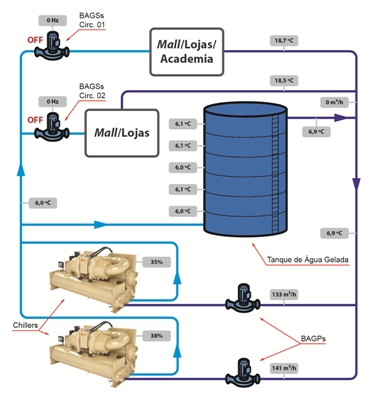

A Figura 3 indica que o tanque de água gelada estava totalmente carregado às 05:00, ao final do processo de carregamento. Os Chillers operavam com aproximadamente 40% de carga. Durante o processo de carregamento, as BAGSs permaneceram desligadas.

Figura 3 – Condição 1 – 05:00 – Sistema com tanque de termoacumulação de água gelada “carregado”.

As 05:43 os Chillers foram desligados (baixa carga) e, a partir das 07:00, um Chiller voltou a operar, em conjunto com uma BAGP e para atender a carga térmica da academia, com uma BAGS em operação.

As 09:30 os condicionadores de ar do shopping e lojas entraram em operação e o segundo Chiller (em conjunto com a respectiva BAGP) entrou em operação. Também foram acionadas as BAGSs dos dois circuitos secundários.

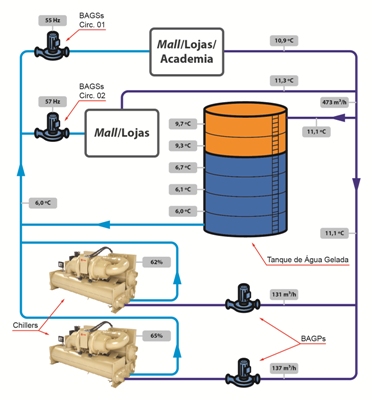

A Figura 4 indica a situação do sistema às 10:30, quando foi possível observar que cerca de 33% do tanque já estava com água “quente”, acima de 9,0OC. Também se verificou que os Chillers operavam com apenas 63% de carga.

Figura 4 – Condição 2 – 10:30 – Sistema com tanque de termoacumulação de água gelada “descarregando” fora do horário de ponta.

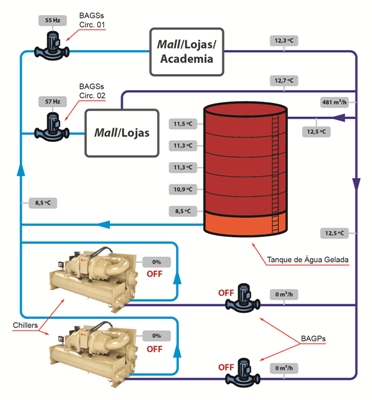

Finalmente, como se verifica na Figura 5, às 17:30, no horário de desligamento dos Chillers (por causa do horário da tarifa de ponta), o tanque estava praticamente “descarregado” com a temperatura da água acima de 11,0OC em quase todos os anéis.

Logo após a parada em modo automático, os Chillers foram acionados em modo manual remoto, uma vez que o tanque não poderia atender a carga do shopping durante aquele período.

Ou seja, o tanque de termoacumulação que era “carregado” durante o período noturno, era “descarregado” ao longo do dia, em operação conjunta com os Chillers, de forma tal que no horário de ponta (quando apenas o tanque deveria atender toda carga térmica do shopping) ele já estava totalmente “descarregado”.

Figura 5 – Condição 3 – 17:30 – Sistema com tanque de termoacumulação de água gelada totalmente “descarregado” no início do horário de ponta.

As causas apontadas pela equipe de engenharia do cliente eram as seguintes:

- Com a instalação da academia, houve um aumento substancial da carga térmica do shopping e os Chillers não foram dimensionados para tanto;

- Além disso, os Chillers estavam com deficiência de capacidade/desempenho e já não conseguiam atender a carga a térmica total do sistema.

Portanto, a solicitação inicial do cliente era para verificar a nova carga térmica do sistema e qual a capacidade complementar necessária para o dimensionamento de um novo Chiller a ser adquirido.

Algumas observações sobre as crenças do cliente:

- Verificou-se que a carga térmica total de projeto da academia era de apenas 211 kW (60 ton). Apesar das instalações utilizarem muitos fancoletes (com diferencial de temperatura de 5,5OC), a vazão total de água gelada para os condicionadores da academia era de apenas 27 m³/h;

- Os Chillers operavam em carga parcial durante todo tempo. Portanto, independente de eventuais perdas de capacidade e eficiência dos Chillers (verificadas posteriormente), os Chillers não operavam com sua máxima capacidade atual.

Na sequência foram realizadas monitorações de vazão e temperaturas nos Chillers e no sistema.

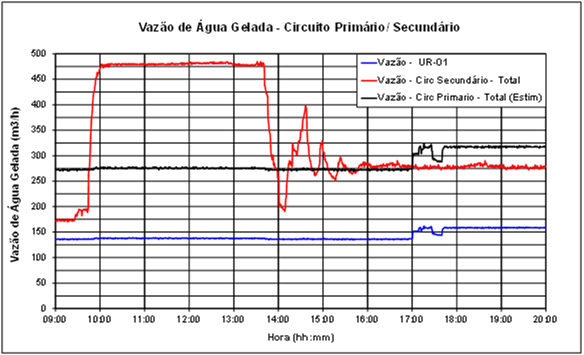

Gráfico 4 – Perfil de vazão de água gelada no circuito primário e secundário.

No Gráfico 4, com o perfil de vazão de água gelada no circuito primário e o total nos dois circuitos secundários do sistema, é possível observar que até as 09:30 a vazão de água gelada total no circuito secundário era de aproximadamente 170 m³/h, com apenas os condicionadores de ar da academia em funcionamento (verificado em campo que todos os demais condicionadores de ar estavam desligados). A partir das 09:43, com o funcionamento normal do shopping center, todos os condicionadores de ar foram acionados e a vazão total no circuito secundário aumentou para aproximadamente 480 m³/h (a vazão máxima de projeto dos circuitos secundários era de 320 m³/h). As vazões de água gelada dos Chillers também estavam com um valor um pouco abaixo do projeto. Das 09:43 até as 13:41 a vazão total dos circuitos secundários estava muito acima da vazão total do circuito primário.

Esta diferença de vazão era suprida pelo tanque de termoacumulação, pois o excesso de vazão dos circuitos secundários no retorno que não seguia para as BAGPs (e Chillers), passava pelo bypass no sentido inverso, ou seja, passava pelo tanque, que recebia água quente, mas enviava água gelada. Portanto, durante este período parte da carga térmica era suprida pelos Chillers (57%) e parte da carga térmica era suprida pelo tanque (43%). Como consequência, o diferencial de temperatura de água gelada no circuito secundário era menor e por essa razão os Chillers operavam com carga parcial.

É importante observar que, diferentemente de um sistema com circuito primário e secundário simples, se a vazão no circuito secundário for superior à vazão do circuito primário, neste caso, a temperatura de alimentação de água gelada para o circuito secundário não irá aumentar enquanto houver água gelada no tanque de termoacumulação.

Na sequência das atividades, a partir das 13:41, os setpoints de controle de vazão de cada circuito secundário foram ajustados até que a partir das 16:00, chegou-se a valores menores (empíricos) nos circuitos secundários, baseados no diferencial de temperatura de projeto (10OC). A partir das 17:00 os Chillers foram ajustados para operar na vazão de projeto (superior à vazão total dos circuitos secundários) e passaram a operar com carga superior a 90%. A pequena diferença de vazão mudou de sentido e o tanque voltou a ser “carregado”.

Apesar do ajuste de setpoint do controlador de vazão do circuito secundário ser uma tarefa “fácil” quando se dispõe de instrumentação para monitoração de vazão e temperaturas de água gelada no circuito secundário, a vazão excessiva é o resultado da síndrome de baixo DT no circuito secundário. Portanto, após os ajustes de setpoint de controle de vazão, foi verificado que vários condicionadores estavam com problemas de manutenção (filtros sujos, ventiladores deficientes, serpentinas entupidas, setpoints de controle de temperatura de ambiente ajustados para 17OC etc.) e, como consequência, as válvulas de 2 vias de controle de vazão de água gelada nos condicionadores de ar operavam totalmente abertas, provocando a vazão excessiva. Para operar adequadamente, vários equipamentos precisaram ser revisados.

Além disso, as válvulas de 2 vias de controle de vazão de água gelada de muitos condicionadores de ar não fechavam quando ele era desligado (ficavam na posição atual). Por isso, no período de funcionamento exclusivo da academia havia uma vazão de 170 m³/h, muito acima da vazão máxima de projeto (27 m³/h).

Outra observação importante é que a vazão total dos circuitos secundários estava muito acima da vazão de projeto. Isto ocorria porque as BAGSs foram dimensionadas para uma altura manométrica elevada (45 m.c.a.), muito acima dos valores verificados em campo quando os circuitos operavam nas vazões de projeto (23 m.c.a. no circuito 01 e 27 m.c.a. no circuito 02). Inicialmente as BAGSs foram ajustadas para operar com frequência menor e posteriormente elas foram substituídas por bombas menores.

Foram ainda realizados os testes de desempenho dos Chillers quando se verificou que, em condições muito próximas às de projeto, um deles estavam com capacidade máxima de aproximadamente 1630 kW e com COP cerca de 15% abaixo. O outro operava capacidade de 1770 kW e com COP cerca de 7% abaixo.

Os problemas encontrados se referiam à baixa carga de fluido refrigerante e sujeira em excesso nos condensadores.

Figura 6 – Condição 4 – 17:30 – Sistema com tanque de termoacumulação de água gelada totalmente “carregado” no início do horário de ponta.

Após vários ajustes, o sistema passou a operar conforme o conceito do sistema de termoacumulação de água gelada e, no final da tarde, o tanque estava totalmente carregado e pronto para atender os circuitos secundários no horário de ponta, conforme indicado na Figura 6.

A partir desta análise pode-se concluir que o efeito da síndrome de baixo DT em um sistema de termoacumulação de água gelada é um grave problema, pois, com o excesso de vazão nas BAGSs, haverá um “descarregamento” natural de água gelada do tanque, enquanto os Chillers trabalham com carga reduzida. Este é um problema muito grave para o funcionamento do sistema, pois o volume total de água gelada do tanque pode ser consumido antes do final ou até mesmo antes do início do horário de ponta.

Portanto, é essencial que haja um sistema de automação bem configurado para gerenciar e tomar decisões evitando tais desvios, além de um programa de manutenção adequado dos condicionadores de ar para mantê-los operando em condições adequadas ao sistema sem prejuízo para as condições dos ambientes climatizados e sem prejuízos para a termoacumulação.

A seguir, algumas recomendações sobre como manter um sistema com tanque de termoacumulação de água gelada operando em condições ótimas:

- O diferencial de temperatura de água gelada de projeto no tanque de água gelada deve ser igual ao dos Chillers e dos Fan Coils – deve-se tomar muito cuidado no dimensionamento das serpentinas;

- Para o controle de vazão do circuito secundário (sobre os inversores de frequência das BAGSs) recomenda-se utilizar a temperatura geral de retorno do circuito secundário como elemento de controle alternativo;

- Evitar a operação dos Chillers em carga parcial e otimizar operação durante períodos mais amenos, entre carga e descarga do tanque.

Muitas outras estórias

Após anos de atividades de análise de desempenho de equipamentos em campo e de processos de RCx, são muitas as estórias sobre problemas operacionais em sistemas de água gelada que afetam significativamente o desempenho energético, além de outros impactos igualmente importantes, mencionados neste artigo. E apesar de divertidas as experiências e com muito aprendizado, é um pouco triste verificar a falta de qualidade dos sistemas existentes, mesmo quando vivemos tempos em que eficiência energética, qualidade do ar e dos ambientes ocupados, edifícios inteligentes, edifícios sustentáveis, edifícios certificados, entre outros, são predicados chaves nos requisitos que distinguem os melhores.

Após uma análise mais dedicada sobre causas, limitações e lições a serem aprendidas, os maiores problemas, na perspectiva de um provedor de RCx, residem em algumas feridas graves que eu pessoalmente gostaria muito que fossem tratadas de frente no nosso setor (apesar de não ser exclusividade nossa), mas que eternamente seguimos postergando. São elas:

- Projetos “Feijão com Arroz” – Projetos iguais aos que eram desenvolvidos a 30-40 anos atrás, quando o conceito de eficiência se limita apenas à utilização de equipamentos eficientes. Projetos direcionados apenas ao instalador, ou seja, projetos orientados apenas à montagem da instalação, sem informação suficiente para uma operação otimizada e sem compromisso com requisitos de desempenho. Projetos com especificação orientada a modelos de equipamentos e não aos requisitos de eficiência e desempenho de referência. Projetos em que a definição das lógicas de operação otimizada não está na concepção do sistema, mas nas mãos da empresa de automação que vai entrar em uma fase posterior do processo. Projetos que excluem o consultor projetista do processo após a entrega dos documentos de projeto.

- Instalações em que o preço é mais importante que os requisitos do projeto (tanto para fornecedores quanto para clientes). Instalações sem o compromisso com o desempenho, com detalhamento sem engenharia adequada. Componentes de menor qualidade que o especificado (até porque a especificação muitas vezes permite “manobras”). Instalações com o foco na entrega – os equipamentos precisam basicamente funcionar.

- Operação desqualificada. O que se vende é mão de obra alocada e não operação otimizada. Empresas de manutenção que desconhecem totalmente o descritivo do projeto, as especificações dos equipamentos e as lógicas de controle. Equipes de manutenção com vícios que aprenderam com “papai e vovô” (sempre foi assim e funcionou) e que resistem em aprender o novo específico para o sistema. PMOCs que se resumem a PMs, com o foco em manter o equipamento em funcionamento, porém sem a mínima ideia de como os equipamentos e o sistema deveriam operar de modo otimizado. Falta de engenharia de operação, com pelo menos um engenheiro com conhecimentos de AVAC-R.

- Sistema de automação em Manual-Remoto. É muito melhor ter uma equipe grande de técnicos não especialistas, com o sistema operando em manual do que ter uma operação em modo automático otimizado e um ou dois especialistas que realmente sabem como operar. Operação do sistema nas mãos da empresa de automação, que tem a função de manter o sistema de automação e para isso é qualificada, mas que dificilmente conhece os conceitos e fundamentos para manter o sistema em operação otimizada.

- Finalmente, empresas provedoras do processo de comissionamento (quando contratadas independentes dos demais fornecedores do projeto) compromissadas em documentar que o projeto está sendo realizado e executado, mas sem o compromisso com o funcionamento otimizado do sistema. Cx contratado no final do processo – apesar de muito difundido que o Cx deve ser contratado antes mesmo do início do projeto. Cx contratado após a fase do projeto, quando todos os problemas do projeto não podem mais ser discutidos e qualquer alteração resultaria em muito retrabalho. TAB contratado pelo instalador com escopo definido pela especificação do projeto e alheio ao processo de comissionamento.

Minha conclusão é que apesar de termos evoluído bastante no conhecimento e na busca da operação otimizada de sistemas de AVAC-R, ainda estamos na fase de descobrir o que erramos e o que nos falta. Mas precisamos nos determinar a não ficarmos nesse estágio e dar os próximos, que são muitos, mas não impossíveis, pois já vemos muitos casos de sucesso. E com tudo isso, gostaria de finalizar declarando que RCx é um processo que idealmente nem deveria existir, mas que ainda é extremamente necessário.

Leonilton Tomaz Cleto é engenheiro mecânico com especialização em RAC, consultor em processos de desempenho de edificações e agente comissionador