Do arranjo hidráulico depende, em grande parte, a eficiência dos sistemas de água gelada; vários são os fatores que determinam a melhor escolha

Em busca da eficiência energética fabricantes investem milhões em equipamentos, desenvolvem novos conceitos em válvulas e controles e tornam mais amigáveis os sistemas de automação. No entanto, não basta reunir as mais avançadas tecnologias para um projeto de sucesso. Para isso, se faz necessária a aplicação dos conceitos da engenharia mecânica no desenvolvimento do melhor arranjo e, em função dele, selecionar os equipamentos e componentes mais adequados.

O projetista Anderson Rodrigues, da Artécnica, de Porto Alegre, começa esclarecendo que as estratégias de bombeamento e montagem hidráulica em resfriadores de líquido com condensação a agua são divididas por uma lógica simples: bombeamento e arranjo dos resfriadores no lado do condensador; e bombeamento e arranjo dos resfriadores no lado do evaporador.

“Os resfriadores de líquido de condensação a ar usam somente as estratégias de bombeamento e arranjo no lado do evaporador. Nos resfriadores de condensação a água, do lado do condensador podemos ter as montagens em série, paralelo e série contrafluxo; bombeamento constante e variável. Do lado do evaporador podemos ter as montagens em série, paralelo, módulos de paralelo, “sidestream arrangement” (simples modificação no método tradicional de bombeamento desacoplado) etc. E o bombeamento constante, desacoplado (primário-secundário), desacoplado com terciário e variável no anel primário. Mas objetivamente o que determina a escolha é o tamanho (potência) da central de água gelada. Quanto maior a CAG, maior o leque de estratégias disponíveis de montagem e bombeamento”, afirma Rodrigues.

Francisco Dantas, da Interplan Planejamento Térmico Integrado, considera que o principal parâmetro para a definição da conveniência do arranjo hidráulico, em série ou paralelo, “para interconexão entre produção e consumo da refrigeração nos sistemas de expansão indireta” é o diferencial de temperatura da água.

Em outras palavras, o engenheiro Cristiano Brasil, da Midea Carrier, diz que “podem ser determinantes na escolha do arranjo de equipamentos, a eficiência energética, alto ∆T da água gelada, necessidade de temperaturas intermediárias para outras partes do processo etc.”

- Anderson Rodrigues

- Francisco Dantas

- Sandro Soares

Os tipos de arranjos

“Arranjo em paralelo é um processo de passe único nos trocadores de calor, quer seja na produção, quer seja no consumo da refrigeração. Arranjo em série é um processo de, pelo menos, dois passes nos trocadores de calor, quer seja na produção, quer seja no consumo de refrigeração. Já o arranjo em contrafluxo é um processo no qual os fluidos térmicos circulam em sentindo contrário nos trocadores de calor, ou seja, entrada da água gelada e saída da água de condensação numa das extremidades e, saída da água gelada e entrada da água de condensação na outra extremidade”, esclarece Dantas.

Também é Brasil que complementa, entendendo que “arranjo em paralelo é quando existem dois equipamentos de mesma capacidade, ou não, instalados de forma que recebem a água gelada de retorno na mesma temperatura. O mesmo princípio vale para o fluxo de água de condensação. Arranjo em série é um sistema com dois ou mais equipamentos, onde o fluxo de água gelada (ou de condensação) segue uma certa ordem, ou seja, a água gelada entra em um determinado equipamento e, quando sai desse equipamento, é direcionada para o equipamento da sequência, e assim por diante até que a água seja direcionada para a bomba secundária ou para o sistema. Já o arranjo em série contrafluxo é quando dois equipamentos estão ligados em série, porém, o fluxo de água gelada e de água de condenação seguem caminhos opostos. Por exemplo, a água gelada flui do chiller A para o chiller B e a água de condensação do chiller B para o chiller A”.

Para Rodrigues, a água do condensador em contrafluxo numa montagem em série melhora o desempenho do chiller. “Os chillers podem ser de 5% a 7% mais eficientes do que um único resfriador em condições de projeto AHRI e economizar até 20% da energia no resfriador anualmente. No entanto, a bomba do condensador é dimensionada para todo o fluxo do sistema, no caso 2400 USgpm (545 m³/h), devendo operar sempre que qualquer chiller opere. O resultado é uma bomba de grande potência funcionando a plena carga independente da modulação do sistema. Os chillers em série de contrafluxo são vantajosos em grandes plantas de água gelada, como district coolling, onde potências acima de 5000 TR e resfriadores “duplex” são imprescindíveis”, defende.

Arranjo em paralelo

Dantas explica que o arranjo em paralelo pressupõe uma temperatura única de suprimento da água gelada, portanto, admite a utilização de chillers sem qualquer condicionante de vinculação quantitativa entre unidades. Alerta, entretanto, para o fato de que “haverá uma queda de eficiência e de capacidade (da ordem de 15%) na hipótese de o diferencial de temperatura da carga atingir 10°C, ou próximo disso; e a vazão de fluxo deverá ter uma taxa idêntica por unidade de potência frigorífica para todos os chillers”.

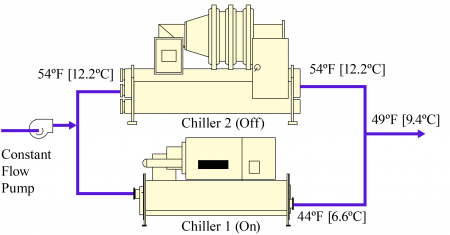

“Com cargas de fluxo constante, a água flui em todos os resfriadores continuamente (bombeamento em manifold), o que pode alterar a temperatura do fornecimento de água gelada. A solução é individualizar bombas por chillers ou colocar válvulas de fechamento (check valve) nos chillers e escalonar o bombeamento”, explica Rodrigues.

O projetista da Artécnica reconhece a segurança e a simplicidade de montagem e operação nesse arranjo, no entanto não o recomenda para montagem com mais de dois chillers. “Esse tipo de montagem não aproveita a flexibilidade dos resfriadores e nem os avanços da tecnologia em controles disponíveis para otimização da geração de água gelada e para a redução de consumo elétrico. Mas algumas estratégias podem ser usadas na geração de água gelada para reduzir o consumo, como desacoplamento da geração com a produção, fluxo variável no anel primário etc. Um dos maiores problemas desta montagem é a mistura de água gelada com água de retorno na saída dos equipamentos como mostra a figura 01”.

Chillers paralelos com uma única e comum bomba

Uma alternativa, na opinião de Rodrigues, é redefinir o chiller em operação para produzir água gelada a uma temperatura mais baixa (4,4°C por exemplo), compensando a temperatura da mistura de água gelada e mantendo-a na temperatura de projeto. “Isto complica o sistema de controle e apresenta a possibilidade de aumentar o consumo de energia do resfriador devido à exigência de baixa temperatura na água. Quanto mais chillers no sistema, pior o problema se torna. Por esta razão, esta configuração raramente é usada em sistemas com mais de dois chillers”.

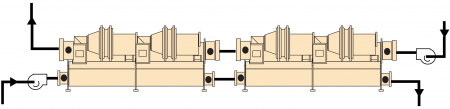

Chillers em série com vazão constante

Katuaki Hayashida Júnior, engenheiro de vendas da Danfoss, explica que “devem ser consideradas válvulas de retenção ou bloqueio nos sistemas em paralelo para garantir que o fluxo de água não ocorra no sentido contrário quando um dos chillers estiver desligado. Sem esse isolamento, a água pode passar através do chiller desligado, misturando-se com a água gelada e, assim, alcançando uma temperatura de água gelada mais alta do que a desejada. Também devem ser consideradas válvulas de balanceamento para garantir a vazão máxima em cada unidade e para certificar que a temperatura de água gelada estará de acordo com o setpoint desejado”.

Arranjo em série

“As vazões de água e possíveis variações deverão ser compatíveis, isto é, deverão situar-se no intervalo permitido (mínima e máxima) para cada chiller. Devendo ser, pelo menos igual ao maior valor entre os mínimos e no máximo igual ao menor valor entre os máximos. Se forem chillers idênticos, o chiller à montante deverá responder por cerca de 55% da capacidade do conjunto, enquanto o chiller à jusante responderá por cerca dos 45% complementares. Enquanto isso, o COP do chiller à montante deverá ser maior em cerca de 25% ao COP do chiller à jusante, o que resultará em 12% de acréscimo da potência útil e 11% de redução no consumo, o que equivale a um resultado 25% melhor em relação a um arranjo em paralelo das mesmas unidades para uma mesma temperatura de suprimento do fluido térmico”, explica Dantas.

O diretor da Interplan esclarece, ainda, que a vazão no primário poderá variar para menos, até atingir o maior entre os valores da vazão mínima admissível para os coolers, se forem diferentes. O ritmo dessa variação deverá respeitar critérios estabelecidos pelo fabricante do equipamento, através de algoritmo por lógica difusa.

“Chillers redundantes deverão ser conectados com tubulações em forma de bypass, podendo ser fisicamente idênticos, mas operacionalmente compatível ao regime do chiller a substituir (montante ou jusante). Da mesma forma, deverá haver uma tubulação de bypass em cada cooler ou condensador para desviar o fluxo em caso de inoperância do chiller, e, assim, permitir a ativação do chiller stand-by”, completa Dantas.

Rodrigues, por sua vez, entende que na disposição de chillers em série “o problema da mistura de água desaparece, mas a montagem em série apresenta um novo conjunto de desafios de controle de temperatura e fluxo. O volume de água gelada através de cada chiller é todo o fluxo do sistema, isto é, o fluxo de água de dois chillers paralelos. Isso significa que o resfriador evaporador deve acomodar a quantidade duplicada de água. Isso requer um menor número de passes no trocador de calor (evaporador), o que pode reduzir a eficiência do resfriador”.

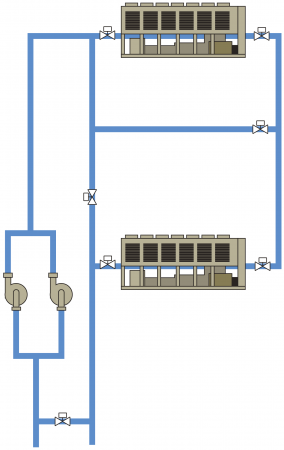

Série contrafluxo

A melhor aplicação do processo série contrafluxo é em regiões predominantemente com baixas temperaturas de bulbo úmido. Isso permitirá uma baixa pressão de condensação, também para o chiller à montante, embora não seja incompatível o seu emprego em regiões com predominância de temperaturas de bulbo úmido intermediárias. Em relação ao tipo de compressor a melhor indicação é para os centrífugos, pois, esse processo praticamente iguala o lift dos dois estágios de refrigeração, associando a maior pressão de evaporação à maior pressão de condensação (chiller à montante) e a menor pressão de evaporação à menor pressão de condensação (chiller à jusante), reduzindo os riscos de ‘surge’ e viabilizando o uso do mesmo compressor para ambos os chillers. “Nesse caso, a produção frigorífica e os consumos atingem valores mais próximos entre os dois chillers (montante e jusante) se comparados a chillers com compressores de parafuso, por exemplo”, explica Dantas.

Chiller em série e contrafluxo no condensador

Brasil, da Midea Carrier, entende que a “operação dos arranjos em série ou série contrafluxo requerem mais habilidade no que diz respeito à automação do sistema, mas, não por este motivo, apresentam maiores custos de manutenção. Segundo ele, a instalação em paralelo no que diz respeito ao pessoal de operação é de mais fácil compreensão, porém, pode não ser a alternativa mais eficiente. Finalmente, a operação de arranjos em série ou série contrafluxo requerem mais habilidade quanto à operação no que diz respeito à automação do sistema, mas, não por este motivo, apresentam maiores custos de manutenção”.

Design de sistema de contrafluxo em série

Já no entendimento de Francisco Dantas, quanto à operação e manutenção, arranjos em série não apresentam diferenças em relação aos arranjos em paralelo. “Pode-se questionar quanto ao funcionamento do chiller à montante com a indisponibilidade do chiller à jusante (ou o contrário), em instalações sem provisão de chillers stand-by. Isso pode ser resolvido com o emprego de válvula modulante de três vias, instalada na sucção da bomba primária fazendo recircular parte da vazão do respectivo conjunto, retornando água gelada da saída para a sucção da bomba primária tendo como referência a temperatura de saída da água do chiller à jusante, isso se a vazão hidráulica mínima admissível no cooler superar a vazão correspondente a um único chiller em operação”.

“Para operações em paralelo não existem restrições quanto ao tipo de equipamento. Para instalações em série ou em série contrafluxo, os equipamentos com compressores parafuso ou centrífugos são os mais recomendados. Quando se trabalha com fluxos variáveis de água, o chiller com compressor parafuso apresenta uma maior estabilidade em relação aos chillers com compressor centrífugo, devido à inexistência da condição de ‘surge’, que ocorre em compressores centrífugos”, alerta Brasil.

Solução de “bypass” para chillers em série

Brasil chama atenção, também, para a necessidade de garantir que o chiller selecionado atenda às especificações técnicas. “Os softwares de seleção, normalmente, são aptos a simulações em condições extremas, porém, cabe ao engenheiro de vendas ou de aplicação o conhecimento das limitações técnicas de trocadores de calor, compressor etc. e que o agente de especificação exija que o fornecedor mostre as condições de seleção dos equipamentos e informe quais as limitações que devem ser seguidas para um bom funcionamento do equipamento”, completa.

Veja Também:

Especificação das válvulas para a otimização da CAG

Otimização da CAG:controle de vazão

Otimizando a Central de Água Gelada: paralelo, série ou contrafluxo

Ronaldo Almeida – ronaldo@nteditorial.com.br