Tecnologia pode climatizar ambientes industriais acrescentando conforto e produtividade aos colaboradores e adequando a empresa às diversas normativas

Frequentemente somos chamados a atender demandas para regularização da condição de conforto térmico em ambientes industriais, de manufatura e de produção, processos estes que, inexoravelmente, devem iniciar com um projeto específico de engenharia térmica, para ajuste e correção das condições térmicas de conforto destes ambientes. Muitos destes chamados são para adequar as acomodações industriais às exigências legais, ou em intercurso de reclamações trabalhista já em andamento.

Na grande maioria dos casos os colaboradores de produção e chão de fábrica são expostos a elevadas temperaturas de bulbo seco (TBS) por longos períodos, em que a temperatura interna do ambiente de fábrica alcança faixas de 37 °C a 43 °C, com os funcionários trabalhando por longos períodos, nos dias mais quentes do ano, por vários anos seguidos, conforme registro obtido em medição de temperatura e umidade local (TBS = 38°C e UR = 29,7%).

Com relação às condições de umidade do ar destes ambientes, também pudemos registrar faixas de umidade relativa variando entre 25% e 33% por grandes extensões de tempo ao longo da jornada diária de trabalho, sendo esta umidade classificada como muito abaixo do parâmetro recomendado pelas normas vigentes.

Análise do ambiente industrial e corporativo

Os ambientes em questão, mantêm elevados níveis de temperatura por não possuírem qualquer tipo de proteção, barreira ou contramedida para evitar a admissão da carga térmica proveniente das imediações e em especial da carga térmica de radiação solar. Outros fatores agravantes se somam à livre admissão da carga térmica de radiação nestes ambientes, como condições construtivas que favorecem potencialmente a penetração de calor no ambiente e, na totalidade das vezes, ainda encontramos materiais construtivos com propriedades físicas favoráveis à transmissão de calor, sendo o efeito da radiação combinada nestes casos o maior responsável pela carga térmica admitida no ambiente industrial.

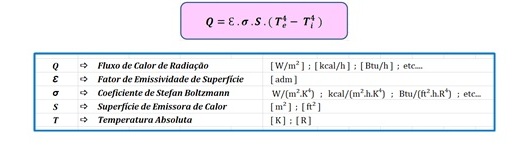

Nesta fase os colaboradores destas organizações já estão invariavelmente expostos à carga térmica provenientes da radiação solar que se somam às cargas próprias inerentes às fontes internas geradoras de calor, como equipamentos e máquinas, contribuindo para a elevação severa das cargas térmicas. A quantificação das cargas radiantes pode ser deduzida por meio da equação de STEFAN BOLTZMANN (figura 1).

Figura 1 – Equação de Stefan Boltzmann para quantificação da carga de radiação.

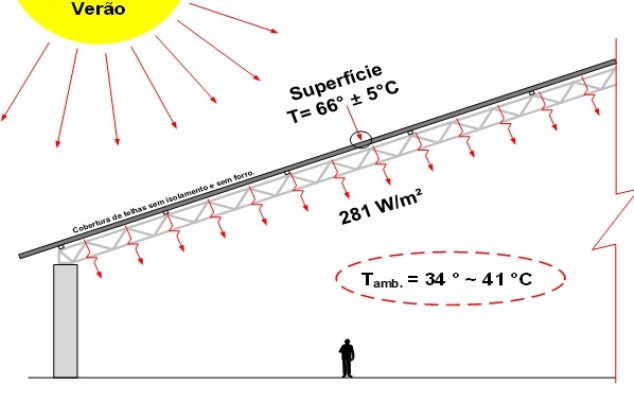

Quando projetamos a resultante destas cargas unitárias de radiação incidentes nas coberturas das edificações industriais, observamos que estas atingem facilmente os valores representados na figura 2, com cargas térmicas unitárias que podem atingir faixas de transferência de calor entre 200 e 320 W/m², elevando substancialmente as temperaturas internas que historicamente se situam entre 31°C e 44 °C , com níveis de umidade relativa do ar entre 20% e 40%, valores totalmente desaconselhados para conforto térmico e ainda menos para a saúde ocupacional do trabalhador com tipos de atividade física moderada ou severa.

Figura 2 – Fluxograma esquemático da carga de radiação recebida por edificações Industriais

Análise das condições térmicas e o amparo legal

Os impositivos da legislação brasileira e das Normas Regulamentadoras, em específico da NR-15 (Portaria TEM 1297 de 13 de agosto de 2014) impõem ao empregador o enquadramento Normativo em função da parametrização estabelecida em norma, definindo jornadas de trabalho aceitáveis e amparadas sob aspecto legal.

A NR-15 prevê paradas calculadas para cada hora de jornada de serviço ativo, com interrupções para pausas de descanso, cujo tempo de parada vai aumentando em função da elevação da temperatura interna, estabelecendo os tempos máximos de trabalho permitidos nos locais de trabalho industrial a que está o colaborador da empresa sob influência de temperaturas nas faixas entre 25°C e 32,2°C , como se vê abaixo.

Medições e registros obtidos em campo

Como indicado na figura 3, observamos a leitura em termômetro infravermelho, confirmando valores de temperatura de superfície interna das telhas de coberturas em ambientes industriais, com registros superiores a 61°C, atingidos facilmente em alguns meses do ano, momento em que podemos quantificar o potencial de aumento da carga de calor a que são expostos os colaboradores nos ambientes de produção destas empresas.

Figura 3 – Medição de temperatura de superfície interna das telas de fibrocimento com termômetro infravermelho

Em nossas visitas técnicas ao longo destes anos pudemos registrar historicamente que a grande maioria das superfícies internas das edificações industriais são cobertas unicamente por telhas sem anteparos e na maioria das vezes observamos que as telhas metálicas e em fibrocimento são a única forma de anteparo contra a fonte externa (radiação solar) e demais cargas de transmissão que permeiam calor com muita facilidade para o ambiente interno.

Desta forma, tanto os colaboradores como os processos produtivos recebem elevados fluxos de calor (figura 2) que ultrapassam os limites normativos estabelecidos para saúde ocupacional e, em alguns locais, atingem níveis muito acima dos limites toleráveis, fora de enquadramento legal, tornando o local de trabalho insalubre e resultando na perda de produtividade e elevação do turnover.

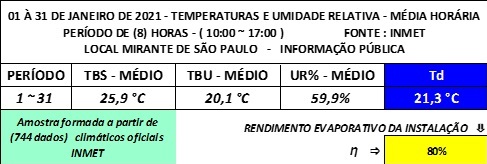

Registramos aqui um exemplo real, que que serve de referência para todo o conteúdo deste artigo, na cidade de São Paulo no mês de janeiro de 2021, a partir de dados oficiais publicados pelo Instituto Nacional de Meteorologia (INMET), registrados no mirante de São Paulo e disponibilizados publicamente por registros horários. Os valores diários que utilizamos foram formados pela média de oito medições diárias entre 10H00 e 17H00, período de maior incidência de calor do dia, perfazendo uma coleta dos parâmetros TBS, TBU e UR% por 31 dias, com valores médios extraídos de 744 dados térmicos, claramente demonstrados na tabela 1.

Tabela 1 – Medidas de temperatura e umidade externas, na cidade de São Paulo, registradas no verão

Os dados coletados no banco de dados do INMET, permitem constatar as propriedades locais do ar externo. Nos registros de temperatura e umidade obtidos há uma pressão atmosférica de 92,5 kPa e altitude de 760 metros (SP):

- Temperatura seca do ar TBS = 25,9 °C

- Temperatura úmida do ar TBU = 20,1 °C

- Umidade relativa do ar UR% = 59,8 %

- Umidade absoluta do ar w = 13,8 g/m³as

- Entalpia do ar h = 61,2 kJ/kg as

- Volume específico do ar vE = 0,949 m³/kg as

- Ponto de orvalho do ar TPO = 17,4 °C

OBS: os dados foram coletados atendendo as instruções técnicas contidas na NBR ABNT 16.401

Análise das dimensões envolvidas

Os galpões industriais no Brasil têm dimensões bastante consideráveis e por suas características construtivas focadas nas reduções de custos, demonstram um cenário real que permanece inalterado por muitos anos, mesmo com as exigências legais e normativas na maioria das vezes negligenciada. O investimento em conforto térmico industrial para fins de saúde ocupacional para a grande maioria dos administradores e empreendedores no Brasil é tido como impraticável.

O conselho de acionistas, com raras exceções, se determina a investir em instalações de conforto térmico ocupacional para seus colaboradores, o que vem sendo confirmado através dos anos por inúmeras visitas técnicas realizadas para elaboração de projeto de implantação de sistema de conforto térmico, cujos investimentos na maioria esmagadora das vezes não se efetivam pela falsa percepção de que não trazem retorno financeiro “tangível”. Em nossos registros históricos, somente em 3% dos chamados o empreendedor se decide a fazer uma implementação de sistema de combate às cargas de calor, com amparo técnico de um projeto executivo de engenharia, para dar cumprimento à Legislação e estabelecer condição térmica correta do ambiente, para o bem-estar de seus colaboradores e adequação térmica de seus setores produtivos.

Estudo de aplicação x escolha do sistema de conforto.

A aplicação de soluções de conforto em ambientes industriais com a implementação de instalações de sistemas convencionais de ar-condicionado (AC) em grande parte das vezes são impeditivas para o ambiente industrial, devido aos seguintes fatores:

- Fábricas com grandes áreas e volumes internos de produção inviabilizam esta tecnologia;

- As pequenas vazões de ar inerentes às máquinas de Ar-Condicionado (700 m³/h.TR) (1);

- Alto consumo de energia elétrica requerido por este tipo de instalação (1,1 ~ 1,45 kW/TR) (2);

- O alto valor de instalação e start-up, hoje praticados em torno de 3.500 à 6.900 R$/TR (3);

- Exigem ambientes fechados para correta operação, o não que ocorre no ambiente industrial;

- A renovação de ar de um sistema de AC é 10% ~ 16% da vazão de ar total deste sistema;

- Requer mão de obra especializada e custos elevados de manutenção e serviços;

- Sistema de ar-condicionado não é ecológico, utiliza fluidos halógenos (4) e óleos sintéticos;

OBS: os índices acima estão indexados à unidade térmica (TR), muito utilizada no segmento AVAC.

(1) (m³/h.TR) Vazão de ar mínima necessária para que o equipamento transporte uma tonelada de refrigeração;

(2) – (kW/TR) Potência elétrica em kW absorvida pelo equipamento para gerar uma tonelada de refrigeração;

(3) – (R$/TR) Custo unitário médio atual para aquisição e montagem de cada TR de uma instalação;

(4) – compostos químicos formados por elementos: flúor (F), bromo (Br) e cloro (Cl).

Nestes casos, o empregador se depara com um dilema, podendo seguir com a condição pré-existente, ou seja, manter temperaturas elevada no seu ambiente de fabricação, sem investimentos em instalações de conforto térmico e, portanto, colocar-se à mercê da legislação que estabelece a redução obrigatória da jornada de tempo de trabalho, com implementação de sucessivas paradas obrigatórias para descanso dos seus colaboradores, incorrendo em custo adicional para compensar e manter os níveis de produção com inevitável aumento da MDO. Ou adotar uma implementação que forneça condições internas aceitáveis de temperatura para o enquadramento normativo e que seja viável economicamente, removendo a carga térmica dos ambientes, o que poderá ser obtido com sistemas mais acessíveis, mais econômicos e, principalmente, implementando os sistemas que operem com baixas taxas de consumo de energia, possibilitando trabalho contínuo de seu efetivo, sem interrupções e pausas onerosas e, portanto, sem aumento de efetivo.

Este problema atinge diversas empresas estabelecidas no Brasil que trabalham fora dos quesitos Normativos, desamparadas por legislação e sujeitas à multas e passivos trabalhistas. Surge, então, para estes casos, a tecnologia do Resfriamento Evaporativo ou Resfriamento Adiabático já conhecida, mas que em nossa opinião ainda se encontra em estado embrionário no Brasil. Comparado ao sistema anterior (AC), o sistema de Resfriamento Evaporativo (RE), possui tecnologia característica cujas principais condições, parâmetros e fatores intrínsecos são:

- Operar com elevadas vazões de ar possibilitando a rápida remoção das cargas térmicas internas do ambiente promovidas pela rápida renovação do ar interior que se dá pelo grande fluxo de ar externo resfriado adiabaticamente;

- Adequado para operar preferencialmente em edificações com grandes áreas, grandes volumes e com grandes alturas de pé direito;

- Consumo de energia, respeitadas as devidas proporções e condições, de 8 a 11 vezes menores que as instalações de AC;

- Valor de implantação aproximadamente entre 60% e 70% do valor de uma instalação de ar-condicionado para o mesmo ambiente;

- Opera perfeitamente, e ainda melhor, em ambientes abertos com grandes extensões de área e grandes volumes internos, com aberturas laterais e na cobertura, com várias passagens, entradas e saídas para logística do processo, o que é muito característico do ambiente industrial, conceito totalmente oposto ao conceito de funcionamento do sistema de AC;

- Opera com 100% de renovação de ar, possibilitando a condição permanente de ar novo no ambiente climatizado, condição totalmente oposta ao sistema de AC, que tem limites máximos de 16% de renovação;

- Promove naturalmente diversos benefícios relacionados ao conforto térmico para ocupantes e para o ambiente climatizado, como a pré-filtrarem do ar, remoção de sujidades, particulados e pós, que são extraídos do fluxo de ar resfriado por meio da lavagem do ar, e também a elevação da umidade do ar;

- Requer baixo custo de manutenção, pois além da limpeza da máquina e lavagem das células evaporativas, o painel evaporativo de celulose necessita de pouca manutenção e ajustes nos componentes de transmissão mecânica (ventilação) e, portanto, dispensa a mão de obra especializada;

- O projeto de resfriamento e conforto para o ambiente deverá garantir que o ar interno possa ser totalmente renovado, ou de forma natural por meio de aberturas, vãos, frestas e saídas de ar e, caso isso não seja possível, o ar interno deverá ser removido meio de exaustão mecânica;

Requisitos para implantação do sistema de resfriamento evaporativo

Ao compararmos os dois sistemas – AC e RE -, podemos observar diferenças substanciais no que diz respeito às reduções de temperatura primária proporcionadas diferentemente pelos dois sistemas. Sendo o diferencial de temperatura o principal responsável por viabilizar a redução de temperatura do ambiente climatizado e, portanto, do êxito na obtenção da condição de conforto térmico necessária deste ambiente, é possível observar que o sistema de Ar-Condicionado produz diferenciais de temperatura bastante substanciais, podendo alcançar facilmente diferenças de ΔT= 13 ~ 16 °C de redução de temperatura (diferencial) entre a entrada e a saída de ar no equipamento ou, ainda, a redução de temperatura na descarga de ar do equipamento. O Sistema Evaporativo, ao contrário, está calcado em um fenômeno físico natural conhecido como a propriedade psicrométrica do ar, mais especificamente, a capacidade de produzir o fenômeno de evaporação da água. Assim, a água posta em contrafluxo com grandes vazões de ar se evapora quando absorve parcialmente energia deste mesmo ar.

Escola do SESI/SP – edificação apropriada para instalações de resfriamento evaporativo

O processo adiabático de evaporação de água, por consequência, reduz a temperatura do fluxo de ar que sai do equipamento (RE) e aumenta a umidade absoluta deste mesmo ar, o que significa dizer que nenhuma energia externa é adicionada ou removida do ciclo termodinâmico adiabático para produzir o resfriamento do ar no interior do equipamento evaporativo, produzindo adiabaticamente o resfriamento desejado. Neste caso, o sistema faz uma permuta endógena de energia, ou uma troca de calor interna entre os dois fluidos em contrafluxo (Ar x Água), em que o equipamento tem como premissa promover a máxima potencialização deste efeito físico de evaporação natural da água por meio do contato forçado da água com grandes fluxos de ar externo.

Placa de material em papel de celulose especial tratado com resina

As altas taxas de vazão de ar intrínsecas aos equipamentos de resfriamento evaporativo, são quantitativamente de 3 a 7 vezes maiores, quando comparadas às vazões projetadas para o sistema de ar-condicionado, para uma mesma instalação, guardadas as proporções e variações de caso a caso.

A maior e fundamental característica construtiva do RE é possuir uma grande área de contato físico entre os dois fluidos (Água x Ar), o que se propicia pelos painéis evaporativos, também conhecidos no mercado como colmeia.

Fábio Dugaich, é engenheiro mecânico pela FEI, com pós-graduação em engenharia de ventilação, refrigeração e ar-condicionado pela mesma instituição e em gestão empresarial pela FGV; é sócio-diretor da V-RAC Engenharia Térmica e membro do Departamento Nacional de Ventilação da Abrava