Ainda que se tenha atualmente uma vasta literatura voltada para a atividade de planejar e controlar (gerir) a área de manutenção e seus ativos, ou mesmo uma gama de cursos oferecidos por entidades e profissionais do mercado, é surpreendente a condição observada em algumas empresas quanto ao uso equivocado de classificações e tipos de manutenção em seus planos de trabalho e controles exercidos.

É muito importante lembrar que a volumetria referente aos tipos de manutenção será um importante indicador para avaliar o resultado da estratégia escolhida e, por esta razão, torna-se necessária a correta classificação dentro de seu processo.

Um bom exemplo desta “falha” é a classificação e totalização inadequada do número de manutenções corretivas em algumas empresas que inclui, por exemplo, a quantidade de solicitações de usuários / ocupantes da edificação, ainda que estas não sejam necessariamente corretivas. Neste caso, nos depararíamos com dois tipos de falhas: 1) a ausência de análise técnica e triagem de solicitações na edificação, pela falta ou falha na função Gate Keeper, que incorrerá em maior tempo (HH) dedicado às “corretivas”, prejudicando o SLA previsto, a distribuição de horas de manutenção e o cumprimento da estratégia de manutenção adotada; 2) totalização equivocada de manutenções na edificação ou contrato, traduzindo-se em uma base ou histórico “contaminado” a ser considerado pela área de PPCM e incorrendo em erros de planejamento e redefinição de estratégias.

Adicionalmente, observa-se também o uso exacerbado das funções Copy & Paste em relação aos planos de manutenção praticados no mercado, sem que qualquer análise aprofundada de aderência (às expectativas e necessidades) ou mesmo de customizações necessárias tenha sido conduzida pelo responsável da manutenção eseu planejamento.

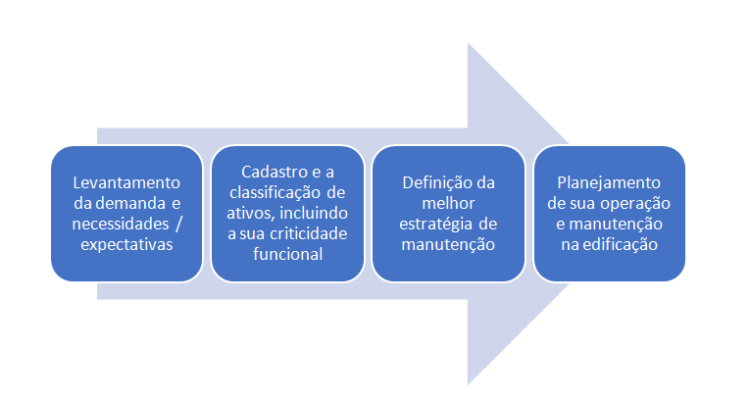

Sequência macro indicada para a construção do planejamento

Por todas estas razões, tornar-se importante o conhecimento prévio dos tipos de manutenção a serem considerados no planejamento e definição de estratégias, permitindo a formatação de um histórico e volumetria confiáveis no CMMS. Destacaremos a seguir os tipos de manutenção e suas principais características.

Manutenção preventiva planejada

Considerado o tipo de manutenção mais difundido, a manutenção preventiva planejada englobará a definição de rotinas de trabalho customizadas para melhor atender as características do ativo, previstas para ocorrer dentro de periodicidades ou condições previamente estabelecidas.

A manutenção preventiva poderá ser planejada para ocorrer em espaços de tempo definidos(tempo calendário) durante a etapa de planejamento, resultando no que denominamos como preventiva por tempo. Importante ressaltar que a determinação da periodicidade deverá envolver as características e condições do ativo avaliadas durante a etapa de planejamento.

Um segundo tipo de manutenção preventiva é conhecido como preventiva baseada em condição, o que requer um maior investimento em seu departamento, pois a realização das atividades especificadas terá como “gatilho” a condição apresentada pelo ativo, ao invés do fator calendário. Esta condição poderá ser apurada através de coleta de dados no campo, em tempo real, inseridas no CMMS e analisadas pela área de planejamento, sendo recomendável a automatização desta coleta e a utilização de ferramentas complementares para o tratamento destas informações.

Segundo o próprio conceito de manutenção centrada em confiabilidade, a manutenção preventiva, por condição, tende a ser mais efetiva, uma vez que o comportamento de componentes em um ativo poderá variar durante a sua vida útil, em comparação ao comportamento do próprio ativo como um todo.

Para ambos os casos, têm-se na manutenção preventiva planejada o conceito de manutenção sistemática, exigindo a parada do equipamento ou ativo para a sua realização, conforme planejamento.

Manutenção preditiva

Outro tipo de manutenção bastante conhecido em nosso mercado, a manutenção preditiva, também é classificada como sistemática e planejada, exigindo a extração ou obtenção de medições periódicas quanto ao comportamento apresentado em componentes de um mesmo ativo.

Estes comportamentos são monitorados durante a operação regular do ativo e analisados por especialistas, sendo que o resultado desta análise determinará a necessidade de parada para uma investigação e/ou manutenção planejada (preventiva ou corretiva).

Têm-se como bons exemplos a análise de vibração em compressores ou conjuntos moto-bomba, assim como as análises termográficas em quadros ou painéis elétricos na instalação.

Neste sentido, a manutenção preditiva evitará a parada desnecessária do ativo, reduzindo o downtime e compondo estratégias de manutenção aplicadas, por exemplo, em ativos críticos e instalações de missão crítica.

Manutenção proativa

Diferentemente do que muitos consideram, a manutenção pro ativa não significa a simples antecipação de atividades ou inspeções por operadores ou manutencistas em sua operação.

Na realidade, este tipo de manutenção caminha de forma muito próxima à manutenção preventiva baseada em condição, uma vez que os “gatilhos” para a realização de atividades de manutenção são extraídos de dados e informações a partir do CMMS, ou a partir de sistemas de monitoramento de condições operativas do ativo.

Trata-se, portanto, da antecipação de atividades em função do comportamento apurado através de seus sistemas de monitoramento. Têm-se como exemplo, a realização de manutenção em trocadores de calor a partir do acompanhamento e monitoramento de pressões na entrada e saída do equipamento.

Manutenção prescritiva

Considerada uma das mais recentes evoluções dentro das estratégias de manutenção, a manutenção prescritiva se baseia na coleta contínua de informações e dados durante a operação de ativos, permitindo não somente a definição do melhor momento para a parada de manutenção, mas, principalmente, permitindo o aprendizado referente ao seu comportamento em uso com a aplicação de IoT e IA.

Neste sentido, a sua aplicação demandará por um profundo conhecimento técnico do equipamento ou sistema, suas características e principais parâmetros ou métricas, a fim de que sejam continuamente monitoradas. O acompanhamento de condições operativas em tempo real permitirá ao planejador precisar em detalhes os próximos passos, ampliando o seu campo de visão em relação ao conceito de manutenção preditiva.

Consequentemente, a sua aplicação demandará por maiores investimentos e capacitação dos envolvidos.

Manutenção corretiva planejada

Ainda que carregue consigo a expressão corretiva, a manutenção corretiva planejada tem como principal característica a decisão do gestor quanto ao seu planejamento, programação e realização, uma vez que a sua indicação resultará de uma outra atividade de manutenção já concluída.

Em outras palavras, o gestor deverá ser notificado quando da indicação de uma atividade corretiva necessária, a partir de uma atividade realizada de manutenção preventiva, por exemplo. A partir daí, caberá ao gestor e sua área de PPCM definir o melhor momento para a sua realização e recursos necessários.

Como exemplo, é possível que se identifique sinais de uma potencial falha em um mancal / rolamento de um grande ventilador, durante as inspeções e trabalhos de manutenção preventiva planejada. Neste caso, esta identificação gerará a demanda por uma atuação preditiva (análise de vibração) ou mesmo por uma atuação corretiva planejada, a ser agendada dentro de um critério de urgência pela área de PPCM e seu gestor.

Manutenção corretiva não planejada

Ao contrário da manutenção corretiva planejada, a manutenção corretiva não planejada representará a inevitável e indesejável parada do ativo por falha em seus componentes, ou mesmo por uma pane.

Neste sentido, a sua ocorrência será provavelmente o resultado de uma estratégia de manutenção ou de gestão de ativos falha / ineficaz, gerando prejuízos ou perdas operacionais e financeiras para a instituição.

Notem a importância de se classificar corretamente a manutenção corretiva em sua empresa, pois uma maior incidência de corretivas planejadas poderá ser justificada pelo bom trabalho entre os demais tipos de manutenção, ainda que a mitigação de tais riscos seja o melhor caminho.

Lembrem-se, portanto, de nosso artigo anterior abordando a identificação da criticidade funcional do ativo para a definição da estratégia de manutenção a ser adotada no planejamento, pois, a adequada classificação quanto ao tipo de manutenção possibilitará avaliar e concluir sobre a estratégia escolhida e sua eficácia.

Alexandre M. F. Lara, Diretor Técnico na A&F Partners Consulting