Artigo desvenda as normas de segurança para a manipulação de fluidos de moderada e alta inflamabilidade

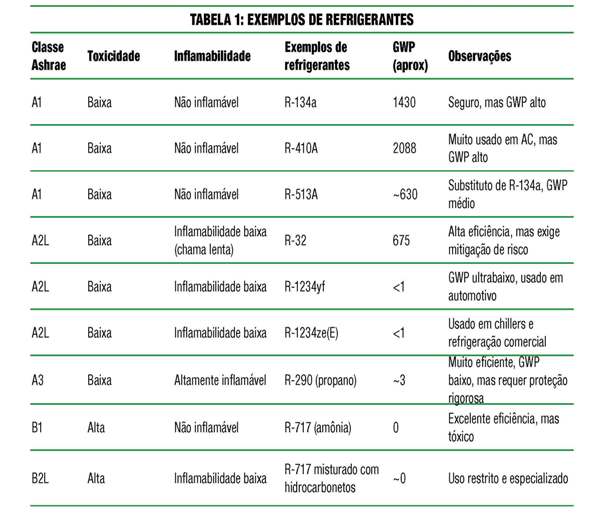

A classificação de segurança de fluidos refrigerantesé definida pela Ashrae Standard 34, também adotada em normas ISO e EN).Essa classificação combina toxicidade e inflamabilidade em um código, como por exemplo A1, A2L, A2, A3, B1, B2L, B2, B3:

– A primeira letra (A ou B)refere-se àtoxicidade, sendo

– A = baixa toxicidade

– B = maior toxicidade

– O número e letra subsequentesrefere-se àinflamabilidade, sendo

– 1 = não inflamável

– 2L = inflamabilidade baixa + baixa velocidade de propagação de chama

– 2 = inflamável moderado

– 3 = altamente inflamável

Nesse contexto, devemos conduzir o raciocínio da escolha do fluido para sistemas comerciais e de ar-condicionado da seguinte maneira:

1.Segurança é prioritária em ambientes com público, por isso, busca-se baixa toxicidade (classe A);

2.Também é desejável inflamabilidade zero ou mínima → categoria A1 (não inflamável), ou A2L;

Assim, para aplicações comerciais (supermercados, lojas, escritórios, hotéis) e climatização, a categoria A1 é a mais indicada.Exemplos de refrigerantes nesse contexto: A1(R-134a e R-513A),A2L (R-32 e R-1234ze(E)).

Portanto a categoria A1 (baixa toxicidade + não inflamável) é a mais indicada quando a prioridade é minimizar riscos de toxicidade e inflamabilidade em sistemas de refrigeração comercial e ar-condicionado.

Se o objetivo for reduzir GWP, mas mantendo alto nível de segurança, pode-se recorrer a refrigerantes A2L (como R-32, R-1234yf ou R-1234ze(E)), desde que os projetos e instalações sigam medidas de mitigação exigidas pelas normas.

A tabela 1 traz um panorama geral de acordo à classificação Ashrae 34, com exemplos de refrigerantes e seus correspondentes GWPs (valores AR4 do IPCC, arredondados) para facilitar uma possível escolha.

Portanto, se a segurança máxima for o critério (mínima toxicidade + zero inflamabilidade) as melhores escolhas são A1 — mas quase todas têm GWP médio ou alto.Se a meta for GWP baixo sem perder muito a segurança, A2L é um bom compromisso, desde que o projeto siga as normas (EN 378, ISO 5149) com detecção de vazamento, ventilação e limites de carga.

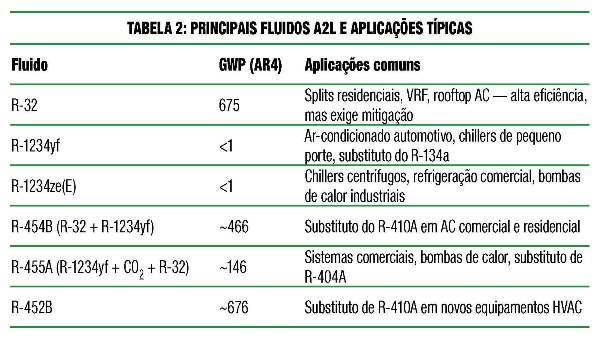

Refrigerantes A2L

O uso de refrigerantes de classificação A2L é recomendado quando há necessidade de:

- Reduzir o GWP sem partir para fluidos altamente inflamáveis (A3) ou tóxicos (classe B).

- Manter alta eficiência energética em aplicações comerciais e de climatização.

- Seguir regulamentações ambientais que limitam refrigerantes A1 de alto GWP (ex.: Regulamento F-Gas na UE).

- Aplicações novas ou retrofit onde é viável implementar medidas de mitigação de risco (detecção de vazamento, ventilação, limites de carga).

- Ambientes com risco controlado (chillers em salas de máquinas, VRF/VRV, splits em locais que permitam controle de carga de fluido).

Em sistemas com presença constante de público, uso de A2L exige projeto conforme normas EN 378 ou ISO 5149, com cálculos de carga máxima, barreiras de contenção e dispositivos de segurança.

A categoria A2 (sem o “L”) é menos comum no mercado atual, mas tem características bem específicas.

Segundo a classificação Ashrae 34:

- A → Baixa toxicidade

- 2 → Inflamabilidade moderada (mais inflamável que A2L, mas menos que A3)

- Velocidade de propagação de chama significativamente maior que os A2L.

- Energia mínima de ignição relativamente baixa → risco de ignição mais alto que A2L.

- Geralmente requer maior distância de segurança e limite de carga mais restritivo em ambientes ocupados.

Atualmente poucos fluidos puros permanecem amplamente usados nessa categoria — muitos fabricantes estão migrando para A2L.

- R-152a → GWP ~124, usado como substituto do R-134a em alguns sistemas de refrigeração e em misturas.

- Misturas contendo R-152a podem ser A2.

- Alguns blends experimentais e de nicho em AVAC e refrigeração.

O uso de fluidos de classificação A2 é mais restritivo que o de A2L devido ao risco maior de inflamabilidade. Eles podem ser aplicados em:

- Equipamentos industriais ou comerciais isolados, com acesso restrito e boa ventilação.

- Sistemas hermeticamente selados onde a quantidade de carga está bem abaixo do limite inferior de inflamabilidade (LFL).

- Aplicações especiais em que a eficiência energética e o baixo GWP compensem a complexidade das medidas de segurança.

- Áreas técnicas (salas de máquinas) com sistemas de detecção e exaustão forçada.

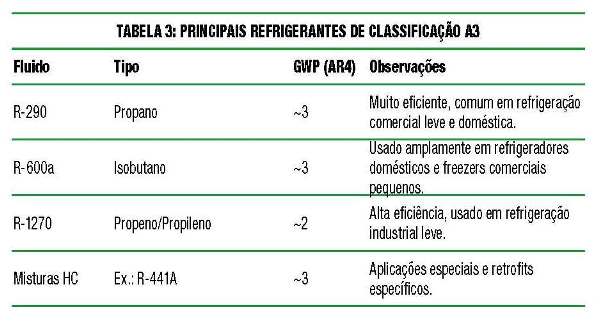

Refrigerantes A3

A categoria A3 é bem conhecida no setor, mas também a mais “delicada” do ponto de vista de segurança, sendo definida pela Ashrae 34 como:

- A → Fluido de baixa toxicidade

- 3 → Fluido de inflamabilidade (alta velocidade de propagação de chama e baixa energia mínima de ignição)

- Normalmente hidrocarbonetos (HCs) e alguns gases naturais.

- Geralmente têm GWP muito baixo ou zero e excelente eficiência energética, mas exigem limites de carga bem restritos e medidas de segurança rígidas.

Atualmente as principais aplicações de refrigerantes A3 são voltadas para:

- Refrigeração doméstica → geladeiras e freezers (R-600a).

- Comercial leve → balcões refrigerados, expositores verticais, máquinas de sorvete (R-290).

- Industrial leve → câmaras frias pequenas, bombas de calor industriais, chillers compactos (R-290, R-1270).

- Sistemas autônomos e selados → onde a carga de fluido pode ser limitada com segurança.

Deve-se citar sempre as restrições e requisitos fundamentais para essa classe de fluidos refrigerantes:

Limites de carga segundo EN 378 / ISO 5149 → tipicamente até 150 g em equipamentos comerciais pequenos (em alguns países já é permitido até 500 g com normas revisadas).

- Necessidade de detecção de vazamento, ventilação forçada e componentes certificados para HC.

- Proibidos ou fortemente limitados em aplicações com grandes cargas em ambientes internos ocupados.

Portanto como resumo geral, pode-se afirmar:

- Vantagens: GWP baixíssimo e eficiência alta → ótima opção para metas ambientais.

- Desvantagens: alta inflamabilidade → uso restrito e demandando forte engenharia de segurança.

- Tendências: cada vez mais presentes em sistemas selados de pequeno porte devido a avanços em normas e conscientização sobre o risco controlado.

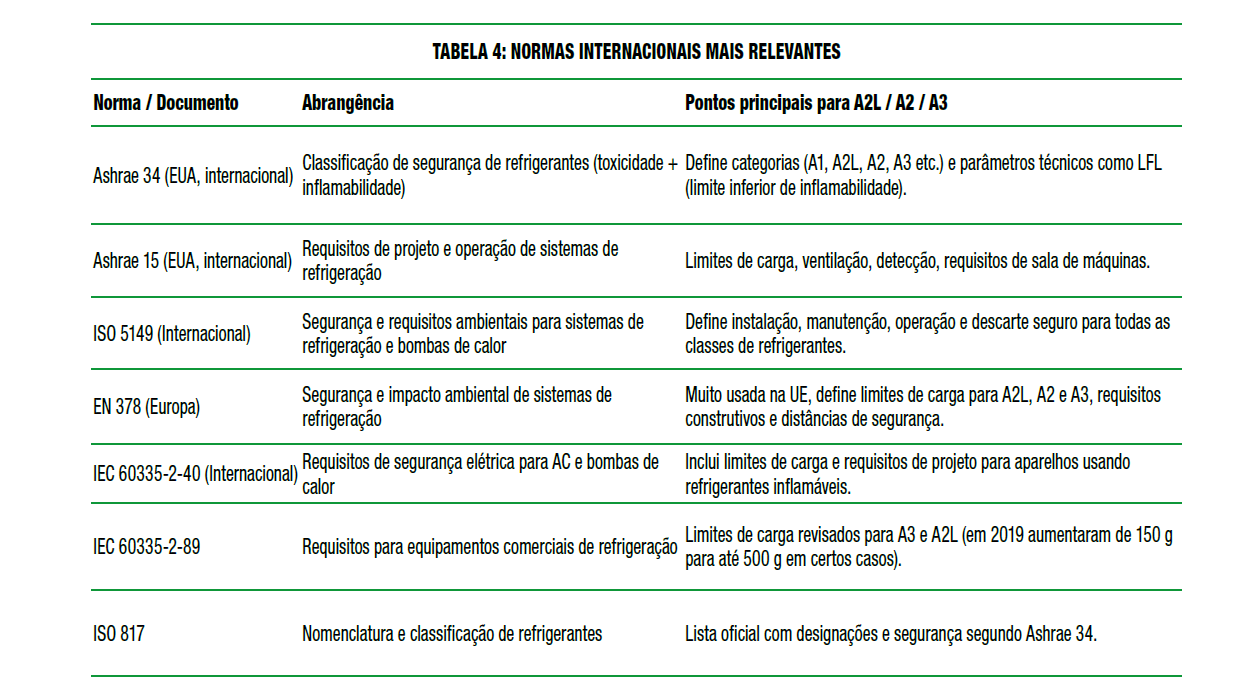

Normas e diretrizes

Para refrigerantes A2L, A2 e A3 (inflamáveis em diferentes níveis), existem normas internacionais e diretrizes nacionais que tratam tanto dos projetos mecânicos de sistemas de refrigeração quanto da manipulação e manutenção. Essas normas estabelecem limites de carga, requisitos de ventilação, detecção de vazamentos, procedimentos de segurança e treinamento.

Como diretrizes e regulamentações nacionais e regionais podemos citar:

- No Brasil:

- ABNT NBR ISO 5149 (equivalente nacional à ISO 5149).

- Normas NR (Ministério do Trabalho) para segurança em ambientes de trabalho com gases inflamáveis.

- Resoluções Conama para descarte e manuseio ambientalmente seguro.

- Na União Europeia:

- Regulamento F-Gas (517/2014 e revisões) → incentiva substituição de alto GWP e impõe restrições de uso.

- Aplicação obrigatória de EN 378 e IEC 60335 para certificações CE.

- Nos Estados Unidos:

- EPA SNAP Program → aprova/nega refrigerantes para cada aplicação.

- Normas UL 60335-2-40 / UL 60335-2-89 alinhadas à IEC.

- Na Alemanha:

- Aplicação direta das EN 378 e IEC 60335.

- Regulamentos nacionais de segurança ocupacional (TRGS 900 e TRGS 723) para substâncias inflamáveis.

Os pontos comuns exigidos para A2L, A2 e A3 são:

- Cálculo de carga máxima permitida baseado no LFL e no tipo de ambiente (ocupação, ventilação).

- Proteção contra fontes de ignição próximas a componentes que possam vazar.

- Ventilação mecânica em salas de máquinas ou espaços fechados.

- Detecção de vazamento para cargas acima de certos limites.

- Treinamento e certificação para técnicos em manuseio seguro de gases inflamáveis.

- Uso de componentes certificados para operação com fluidos inflamáveis (compressores, ventiladores, relés etc.).

Em breve a Abrava deverá publicar o Renabrava 13 – Práticas recomendadas para manuseio seguro de fluidos refrigerantes inflamáveis (A2; A2L e A3, B2L, B2 e B3).Esse documento foi desenvolvido dentro do escopo do CB-055 com o objetivo de auxiliar técnicos e usuários finais de equipamentos da indústria AVACR a compreenderem melhor as características, regulamentos e considerações de segurança acerca do uso de fluidos refrigerantes inflamáveis, com destaque para o fluido refrigerante R-32. O documento foi recentemente disponibilizado para sugestões no DN Refrigeração. Hoje encontra-se em versão final devendo ser publicado em breve.

O que precisa ser observado em matéria de segurança

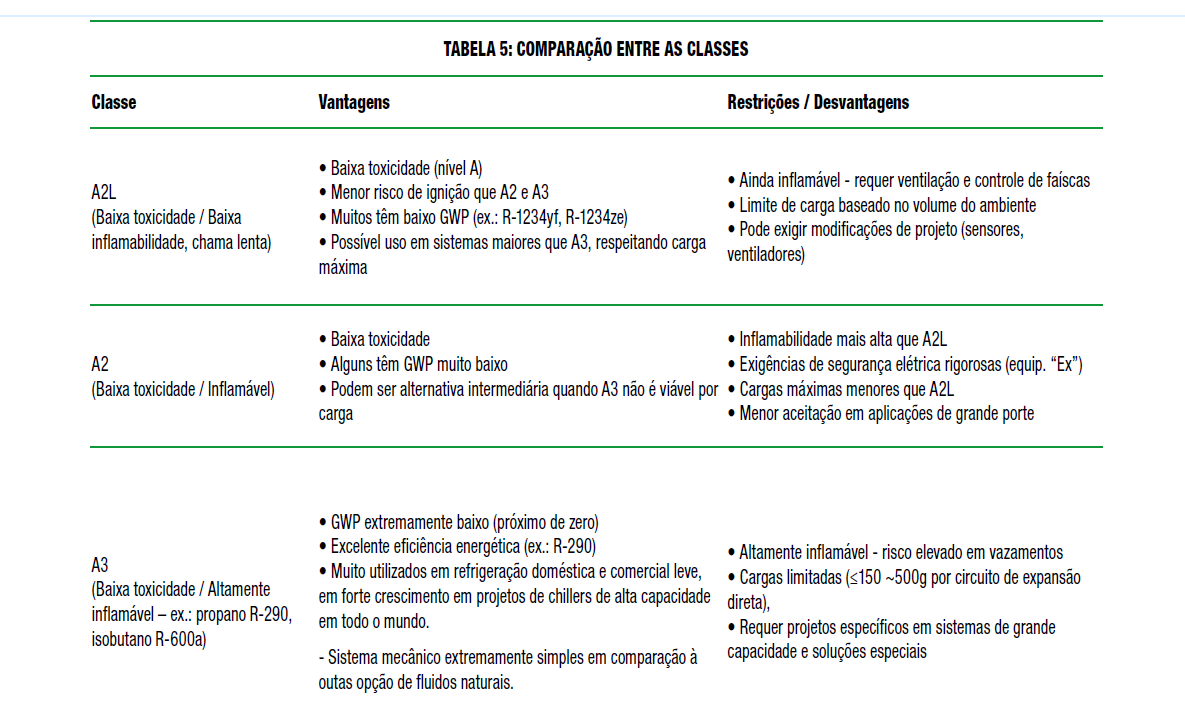

Cada classe avaliada (A2L, A2 e A3) implica em riscos e exigências de segurança específicos, tanto na instalação quanto na manutenção.

- Sistemas com refrigerantes A2L (baixa toxicidade / baixa inflamabilidade, chama lenta)

Na instalação:

- Ventilação adequada no local de instalação, para evitar acumulação em caso de vazamento.

- Detecção de vazamentos recomendada em locais fechados ou com risco de acúmulo.

- Cálculo de carga máxima de refrigerante conforme norma (ex.: ISO 5149, EN 378) baseado no volume do ambiente.

- Proteção elétrica contra centelhas em zonas onde possa haver mistura inflamável.

- Tubulações e conexões estanques, testadas com pressão de nitrogênio seco (nunca com oxigênio).

Na manutenção:

- Área ventilada ou uso de ventilação mecânica durante intervenções.

- Proibição de chama aberta para soldagem, a menos que o circuito esteja inertizado e livre de refrigerante.

- Equipamentos de recuperação compatíveis com A2L, aterrados e com motores sem escovas ou protegidos contra ignição.

- Uso de EPI (óculos, luvas, calçado isolante) e ferramentas antifaísca quando aplicável.

- Sistemas com refrigerantes A2 (baixa toxicidade / inflamáveis)

Na instalação:

- Requisitos de ventilação mais rigorosos que para A2L.

- Proteção elétrica reforçada (componentes “Ex” em áreas com risco de explosão).

- Cálculo de carga máxima ainda mais restritivo.

- Treinamento específico para manipulação de fluidos inflamáveis.

Na manutenção:

- Área classificada como zona de risco de explosão durante abertura do circuito.

- Proibição total de faíscas (equipamentos elétricos, ferramentas, iluminação).

- Recuperação do refrigerante antes de qualquer trabalho quente.

- Monitoramento contínuo com detector de gás portátil.

- Sistemas com refrigerantes A3 (baixa toxicidade / altamente inflamáveis, ex.: propano R-290, isobutano R-600a)

Na instalação:

- Limitação muito rigorosa da carga (muitas vezes < 150 g por circuito em aplicações comerciais leves).

- Ventilação excelente — idealmente natural cruzada ou forçada.

- Equipamentos elétricos totalmente à prova de explosão na zona de risco.

- Proibição de instalações subterrâneas fechadas com A3 em cargas elevadas.

Na manutenção:

- Despressurização e recuperação total do fluido antes de abrir qualquer conexão.

- Zona de trabalho isolada, livre de público e fontes de ignição.

- Ferramentas antifaísca obrigatórias.

- Extintores adequados (classe B) disponíveis.

- Procedimento de purga com nitrogênio após recuperação para evitar mistura explosiva residual.

Portanto, como um resumo fundamental podemos afirmar:

- A2L → risco moderado: baixa propagação de chama, mas ainda exige ventilação, limitação de carga e cuidado com faíscas.

- A2 → risco maior: inflamabilidade mais alta que A2L, exigindo áreas classificadas e mais restrições elétricas.

- A3 → risco muito alto: altamente inflamável, requer cargas mínimas, isolamento da área e eliminação total de fontes de ignição.

Portanto:

- A2L → equilíbrio entre baixo GWP e segurança moderada; exige adaptação, mas permite maiores cargas que A3.

- A2 → risco inflamável maior, uso mais restrito; adequado onde A3 não atende e A1/A2L não estão disponíveis.

- A3 → ambientalmente excelente e energeticamente muito eficiente, exige alta segurança, e carga de fluido dependente do projeto.

Luiz Villaça da engenharia de aplicação da RAC Brasil

Marcos Euzébio gerente de aplicação na Bitzer