O armazenamento refrigerado de frutas, particularmente de bananas e maçãs, desempenha papel essencial para a economia

O armazenamento adequado de bananas e maçãs não é apenas um tema técnico de refrigeração — ele tem peso estratégico regional, nacional e global, influenciando economia, comércio exterior, segurança alimentar, estabilidade de preços, renda agrícola e impacto social.

Bananas são uma das commodities alimentares mais importantes do planeta, sendo a fruta fresca mais consumida no mundo e uma das cinco culturas alimentares mais comercializadas globalmente.

Países exportadores, como Equador, Filipinas, Costa Rica e Colômbia, dependem da logística de cadeia fria para manter exportações estáveis e mercados internacionais. O Brasil é o 4º maior produtor mundial de banana, com uma produção anual de cerca de 6,8 milhões de toneladas, e o maior consumidor da fruta, com 99% da produção sendo destinada ao mercado interno. Sua participação nas exportações é pequena, com apenas cerca de 1% da produção total sendo exportada, devido ao alto consumo interno.

Bananas amadurecem rapidamente e são extremamente sensíveis à temperatura e ao etileno. A banana produz etileno, que acelera a conversão de amido em açúcar, muda a textura, a cor e o sabor, além de também acelerar o envelhecimento e o apodrecimento do fruto, podendo este ser aplicado em larga escala no amadurecimento artificial, quando as bananas são colhidas ainda verdes e assim amadurecidas artificialmente em câmaras que utilizam este gás para uniformizar o amadurecimento e garantir que estejam prontas para o consumo após o transporte.

Sem câmaras adequadas, perdas pós-colheita ficam em torno de 20% a 40% em regiões tropicais. Portanto, o armazenamento climatizado prolonga a vida útil e permite controlar o ponto de amadurecimento, permitindo exportar e vender com maior valor agregado.

As câmaras devem são herméticas para evitar a entrada de oxigênio do ambiente externo. Sensores monitoram constantemente a composição do ar, ajustando as concentrações de O₂ e CO₂ para níveis específicos. A concentração de O₂ é reduzida (geralmente entre 1% e 3%) e a de CO₂ é aumentada (entre 2% e 20%). Neste caso, a redução do etileno é crucial para manter a qualidade. A temperatura é mantida baixa (entre 12°C e 15°C) e a umidade relativa do ar é elevada para evitar murchamento e perda de peso.

Maças são um dos pilares da fruticultura temperada, sendo produzidas em grande escala em países de clima temperado (EUA, China, UE, Chile e Nova Zelândia). O Brasil é o oitavo maior produtor mundial de maçãs. Em relação ao consumo, o país é o maior importador, comprando mais do que o volume que exporta.

A maior parte da produção de maças depende de câmaras de atmosfera controlada (AC) e câmaras frias comuns. Sem armazenamento, a cadeia mundial de maçãs não existe, pois a colheita ocorre em poucas semanas por ano, e graças à refrigeração é possível armazená-las por 6 a 12 meses, garantindo oferta contínua no mercado.

O armazenamento em atmosfera controlada (AC) funciona ajustando a composição do ar em câmaras herméticas para reduzir a respiração e o amadurecimento das maçãs, mantendo a fruta fresca por mais tempo. Isso é feito combinando baixa temperatura e alta umidade e controlando a concentração de oxigênio (O₂) e dióxido de carbono (CO₂) a níveis mais baixos e mais altos que o normal, respectivamente. Ao desacelerar o metabolismo da maçã, o armazenamento em AC diminui a produção de etileno, retarda o amadurecimento, reduz distúrbios fisiológicos e prolonga a qualidade da fruta.

As câmaras devem são herméticas para evitar a entrada de oxigênio do ambiente externo. Sensores monitoram constantemente a composição do ar, ajustando as concentrações de O₂ e CO₂ para níveis específicos, geralmente entre 1% e 3% de O₂ e entre 1% e 3% de CO₂, dependendo da variedade da maçã. Neste caso, a redução do etileno é crucial para manter a qualidade. O armazenamento de maças deve ser mantido sob baixa temperatura (0 a 2°C) e alta umidade para evitar murchamento, perda de peso e reduzir a ocorrência de podridões.

Por exemplo, para maçãs gala, o nível recomendado de O₂ é de 2,5% que, quando superado, torna necessária a eliminação do excesso desse gás, feita com adsorvedor de carvão ativado, acoplado a um sistema de controle automático da concentração dos gases.

Figura 1 – Câmara de armazenagem e amadurecimento de maças

Como a atmosfera das câmaras de AC apresenta baixos níveis de O₂ e altos de CO₂, é impossível a entrada de pessoas sem equipamento para suprimento de ar comprimido ou oxigênio. A entrada em uma câmara sempre deve ser acompanhada por mais pessoas, para evitar riscos de acidentes, que podem acarretar até a morte. Devem ser periódicas, e são necessárias, para as coletas de amostras que determinam a evolução da maturação e as perdas de qualidade dos produtos, definindo os momentos apropriados à abertura e comercialização. Após a abertura de uma câmara, é recomendado que as frutas sejam comercializadas nas três semanas seguintes, já que a exposição prolongada às condições atmosféricas acelera a maturação e pode minimizar os efeitos do acondicionamento em AC.

As câmaras frigoríficas destinadas ao armazenamento de bananas e maçãs em AC geralmente são de médio e grande porte, com capacidades variando entre 200 e 1.000 toneladas de frutas. Devem ser herméticas, para evitar a entrada de ar externo e a saída do gás carbônico. Esse “estancamento” existente nas câmaras é obtido por meio de painéis metálicos dotados de isolamento térmico (com poliestireno ou poliuretano), perfeitamente encaixados e com as juntas seladas com silicone ou outros adesivos. As portas possuem vedação de borracha e, muitas vezes, usa-se vaselina em pasta para melhor vedação. Devido à variação da temperatura, em função do funcionamento intermitente do sistema de refrigeração, ocorre variação na pressão interna, havendo momentos de pressão e depressão, que são compensadas por válvulas que permitem a entrada ou saída dos gases da câmara, evitando sua implosão ou explosão, com a ruptura dos painéis metálicos das paredes e teto (Figura 1).

Figura 2 – Câmara de armazenagem e amadurecimento de bananas

A seguir, a título de exemplo prático, um descritivo de cálculo de carga térmica para duas câmaras frigoríficas separadas, cada uma para 20 toneladas de frutas individuais.

I – Resumo das condições de armazenamento

- Bananas

- Temperatura recomendada de armazenagem: ≈ 13 –15 °C

- Umidade relativa (UR): 80–95%.

- Maçãs

- Temperatura recomendada de armazenagem: ≈ 0 – 3°C

- UR: 85–95%

II – Principais variáveis de controle

- Temperatura (°C) – controle primário (±0,5 °C típico).

- Umidade relativa (UR, %) – evitar ressecamento; para frutas alta UR controlada por nebulização/umidificação.

- Velocidade de ar / distribuição (m/s) – para uniformidade de temperatura sem ferir fruto (ventilador com baixa velocidade e difusores).

- Gás etileno (C₂H₄) — monitorar/remover se necessário (absorventes ou filtros com carvão/sistemas oxidantes) especialmente se múltiplos produtos estiverem próximos.

- Composição de gás (O₂ / CO₂) — Implementar atmosfera controlada (CA).

- Tempo e perfil de resfriamento (programação para pré-resfriamento/recepção de lotes).

- Portas/intertravamento e recuperação térmica (registro de aberturas para limitar infiltração).

- Alarme e telemetria (temperatura, falha compressor, alto CO₂, inundação/condensação).

- Descongelamento/degelo do evaporador — tipo e frequência (gás quente, elétrico ou automático por tempo).

Essas variáveis devem ficar integradas em um controlador lógico/PLC com histórico (logs) e alertas remotos.

III – Dimensionamento — estimativa de carga térmica

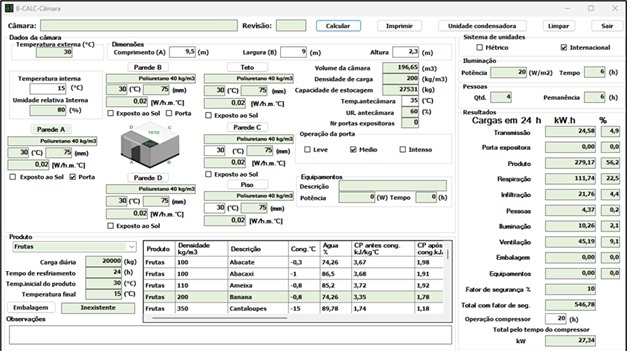

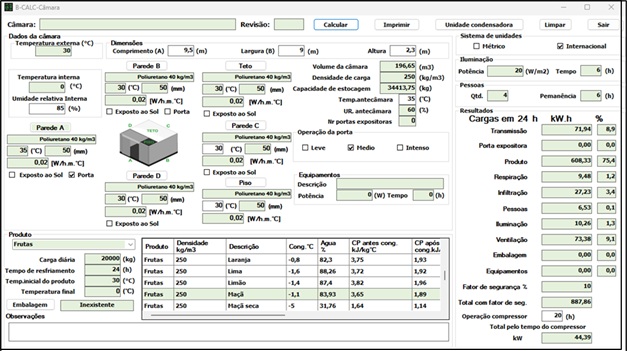

Para cálculo rápido e preciso da carga térmica proposta utilizamos o software B-Calc disponibilizado pela empresa Bitzer Compressores com as hipóteses principais:

- Massa por câmara: 20t (20.000 kg).

- Temperatura ambiente externa de projeto: 30°C (situação quente de recebimento).

- Volume interno aproximado por câmara (ex.: paletização): varia com densidade de empilhamento; ajuste com seu layout.

- Calor específico (produto): bananas ≈ 3.35 kJ/kg·K, maçãs ≈ 3.7 kJ/kg·K. (valores típicos na literatura).

- Bananas (Armazenamento a +15°C)

-

- Carga contínua (steady-state) aprox.: ~ 6,0 (respiração) + 1,2 (transmissão) + 0,8 (extras) ≈ 8 kW.

- Pico (resfriamento inicial): ≈ 14 kW.

- Carga resultante total para efeito de seleção de equipamento (com fator de segurança): 27kW.

Figura 3 – Tela resultado do software Bitzer B-Calc para cálculo da carga térmica de armazenagem e amadurecimento de bananas

- Maçãs (Armazenamento a 0°C)

- Carga contínua (steady-state) aprox.: ~ 0,5 (respiração) + 4,0 (transmissão) + 3,5 (extras) ≈ 8 kW.

- Pico (resfriamento inicial): ≈ 30 kW.

- Carga resultante total para efeito de seleção de equipamento (com fator de segurança): 45kW.

Figura 4 – Tela resultado do software Bitzer B-Calc para cálculo da carga térmica de armazenagem e amadurecimento de maças

O armazenamento refrigerado de frutas, e em específico neste artigo apresentando bananas e maçãs, desempenha papel essencial para a economia, o comércio e a sociedade global, pois vai além do simples prolongamento da vida útil: trata-se de uma ferramenta estratégica que impulsiona exportações, estabiliza mercados, fortalece a segurança alimentar e reduz o desperdício. Regiões que investem nesta infraestrutura de climatização ampliam sua competitividade e contribuem para uma cadeia de suprimentos mais sustentável e resiliente.

O correto cálculo da carga térmica, o cuidado na seleção dos componentes necessários à implementação do projeto, o entendimento do comportamento do produto, bem como da atmosfera controlada internamente à câmara, requer estudos adicionais e muito critério na escolha da empresa responsável pelo projeto, pela construção e manutenção da solução. A área da refrigeração novamente mostra-se fundamental também nessa cadeia produtiva.

Marcos Euzébio é gerente de engenharia de aplicação na Bitzer Compressores